Auf der diesjährigen Euroguss 2020 präsentiert das LKR Leichtmetallkompetenzzentrum Ranshofen modifizierte Aluminium- und Magnesiumwerkstoffe für das AM-Schweißen, die im neuen Additive Manufacturing Laboratory hergestellt wurden. Außerdem wird das neue Gießportfolio vorgestellt: die horizontale und vertikale Stranggießanlage sowie die Kaltkammer-Druckgussmaschine.

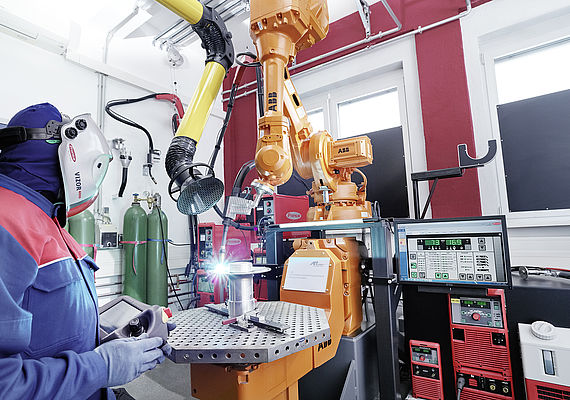

3D-Drucken mit Leichtmetallen im neuen Additive Manufacturing Laboratory

Im neu errichteten Additive Manufacturing Laboratory am LKR werden komplexe 3D-Bauteile mit dem modernen Fertigungsverfahren WAAM® (wire+arc additive manufacturing) hergestellt. In der hauseigenen Drahtfertigungsroute werden die notwendigen WAAM®-tauglichen Schweißdrähte aus Aluminium- und Magnesiummaterialien entwickelt, gepresst und aufgespult. Ein Schweißroboter fertigt daraus ein Bauteil, indem er schichtweise den Schweißdraht in mehreren Lagen übereinander legt. „Das LKR ist Vorreiter in der Erforschung und Weiterentwicklung des WAAM®-Verfahrens als zukünftige Schlüsseltechnologie der Industrie. Der Vorteil liegt darin, dass komplizierte Geometrien bei reduziertem Materialeinsatz und wenig Ausschuss realisiert werden können“, sagt DI Martin Schnall, WAAM®-Experte am LKR.

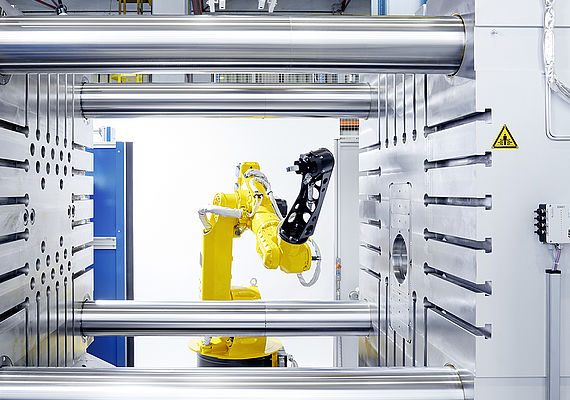

Kaltkammer-Druckgieß- maschine

Die Kaltkammerdruckgießmaschine der Firma Oskar Frech GmbH + Co. KG K-DAK 1100-112 mit horizontalem Gießaggregat stellt Druckgussbauteile aus Aluminium und Magnesium mit einem Gussteilgewicht von bis zu 20 kg im semi-industriellen Maßstab her. Mit einer Schließkraft von bis zu 12.000 kN und einer Formhöhe von bis zu 1.200 mm können Strukturgussbauteile entsprechender Größe gegossen werden. 2019 wurde die Gießzelle um ein Magnesium-Schmelz- und Dosiersystem erweitert. Der aktuelle Forschungsfokus am LKR liegt auf der Legierungsentwicklung im Bereich Aluminium und Magnesium als auch auf der Prozessentwicklung und -optimierung.

Von der Schmelze bis zu fertig gezogenen Draht: horizontale und vertikale Stranggießanlage

Die neue HSG ermöglicht es, hochwertiges Stangenmaterial aus Sonderlegierungen für das Strangpressen, das direkte Schmieden und auch für die Schweißdrahtherstellung im semi-industriellen Maßstab herzustellen, dies bei möglichst kurzer Lieferzeit und geringen Kosten. Der aktuelle Forschungsfokus liegt auf der Weiterentwicklung der Prozesstechnik, um kundenspezifische Formate in höchster Qualität herzustellen, die für die direkte Weiterverarbeitung ohne Zwischenschritte - vom Halbzeug zum Fertigprodukt - geeignet sind. Ziel ist es, z.B. von der Schmelze bis hin zum fertig gezogenen Draht, alle Kernprozesse integriert und dynamisch betreiben zu können. Zusätzlich zur modernen hauseigenen vertikalen Stranggießtechnologie für Magnesium- und Aluminiumlegierungen, komplettiert die horizontale Stranggießanlage das experimentelle Portfolio des LKR.

Hier finden Sie uns:

LKR Leichtmetallkompetenzzentrum Ranshofen GmbH

Halle 9, 9-336, Gemeinschaftsstand der EFM Europäische Forschungsgemeinschaft Magnesium