Nachhaltige & Flexible Produktionssysteme

Die produzierende Industrie steht heute vor einem Spagat: Höchste Produktqualität, maximaler Durchsatz und beste Effizienz bei gleichzeitig wachsenden Nachhaltigkeitsanforderungen. Mit langjähriger Erfahrung und erfolgreichen Projekten bei führenden Unternehmen der Industrie unterstützen wir Sie bei:

- Digitalisierung und Optimierung bestehender Anlagen für mehr Nachhaltigkeit und Effizienz

- Entwicklung und Implementierung fortgeschrittener Regelungskonzepte für Prozess und Produktqualität

- Implementierung industrieller Echtzeitkommunikation im Industrial Internet of Things (IIoT)

Unsere Anwendungsfelder

- Wärmebehandlung von Metallprodukten - Präzise Temperaturführung für optimale Materialeigenschaften

- Umformprozesse für Metalle - Intelligente Prozessregelung für höchste Formgenauigkeit

- Kunststoff-Spritzgießen und Metall-Druckguss - Automatisierte Qualitätskontrolle für fehlerfreie Bauteile

Prozessregelung und -optimierung

Unsere Prozessautomatisierungslösungen basieren auf einem mehrstufigen kaskadierten Konzept zur systematischen Optimierung aller relevanten Prozessgrößen. Die hierarchische Struktur ermöglicht sowohl die Steigerung der Prozesseffizienz als auch die Verbesserung von Durchsatz und Produktqualität entsprechend den spezifischen Betriebsanforderungen.

Multi-Level-Optimierungsansatz

Produktionsplanungsebene

Die oberste Ebene fokussiert auf die Maximierung der Gesamtanlageneffektivität (OEE) durch Reihenfolgeoptimierung und intelligente Ablaufplanung. Dabei werden Rüstzeiten minimiert, produktspezifische Prozessübergänge optimiert und adaptive Schedulingstrategien für variable Nachfragemuster implementiert.

Supervisory Control Ebene

Diese Ebene realisiert die Echtzeitoptimierung der Prozessführung und multivariable Prozessüberwachung. Automatische Arbeitspunktanpassungen basierend auf Qualitätsmessungen sowie die Integration von Störgrößenaufschaltung gewährleisten eine kontinuierliche Prozessadaptation unter wechselnden Betriebsbedingungen.

Regelungsebene

Das Kernstück unserer Lösung bildet die Prozessregelung durch prädiktive Mehrgrößenregelung. Die MPC-Implementierung erfolgt auf einem rollierenden Zeithorizont mit systematischer Handhabung physikalischer und prozessspezifischer Begrenzungen. Multikriterielle Optimierung mit gewichteten Kostenfunktionen ermöglicht robuste Regelungsperformance auch bei Modellunsicherheiten und Störungen.

Modellbasierte Technologien

Hybrid-Physikalische Prozessmodelle

Grundlage der MPC-Implementierung sind maßgeschneiderte Prozessmodelle, die physikalisch-basierte Modellierung mit datenbasierten Ansätzen kombinieren. Durch fortgeschrittene Systemidentifikation und Parameterschätzverfahren entstehen hochgenaue Modelle, die sowohl für die prädiktive Regelung als auch für Model-on-Demand-Strategien zur Modelladaption eingesetzt werden.

Soft-Sensing-Technologie

Das entwickelte Prozessmodell ermöglicht Zustandsschätzung durch Kalman-Filter-basierte Ansätze für kritische, nicht direkt messbare Prozessgrößen. Diese virtuellen Sensoren realisieren Eigenschaftsregelung für Qualitätsregelung ohne Online-Analytik und unterstützen Sensor-Fusion zur Erhöhung der Messgenauigkeit sowie Fehlererkennung und Diagnose für präventive Wartungsstrategien.

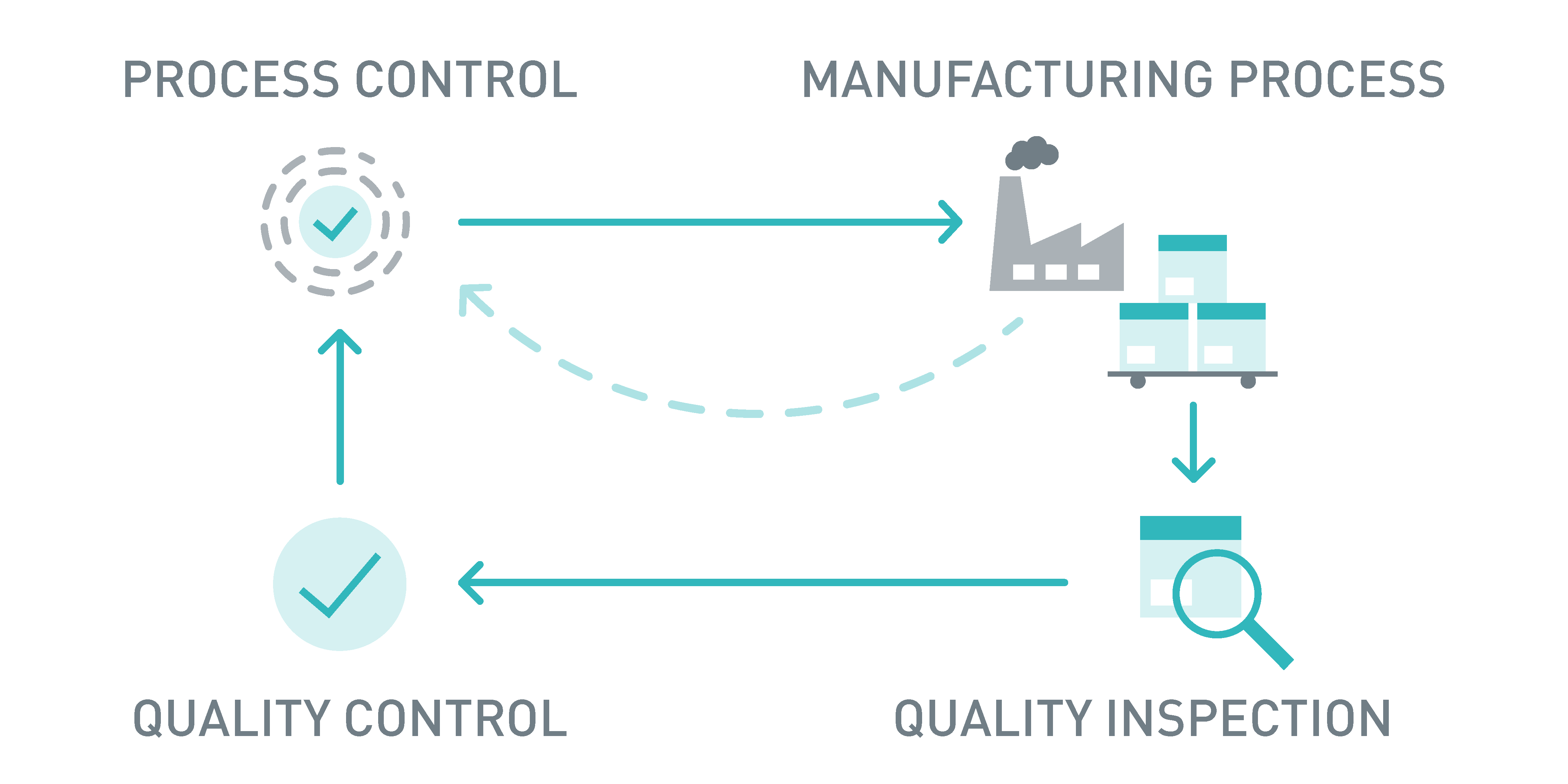

Regelung der Produktqualität

In nahezu allen Prozessen wird die Produktqualität implizit durch die Regelung von Ersatzgrößen wie beispielsweise der Temperatur eingestellt. Die Sollwerte für diese Größen werden typischerweise durch Laborversuche bestimmt und sind für den Prozess in Form von Rezepten vorgegeben. Unsere Vision kombiniert hybride Materialmodelle zur Beschreibung spezifischer Materialeigenschaften mit mathematischen Prozessmodellen und fortgeschrittenen Regelungskonzepten mit dem Ziel, die Produktqualität direkt zu regeln.

Um das zu erreichen, ist eine genaue Produktverfolgung über die einzelnen Prozessschritte hinweg essentiell. Die Kombination aus Modellen, Produktverfolgung und Prozessdaten bildet einen sogenannten Digital Material Twin. Damit können wir eine allumfassende Regelungsarchitektur anbieten, die sowohl höchste Produktqualität als auch Qualitätssicherung im laufenden Prozess gewährleistet.

Wir nutzen dazu optimierungsbasierte Regelungskonzepte sowie die neuesten Ergebnisse aus den Bereichen Statistical Learning und Reinforcement Learning.

Industrial

Internet of Things

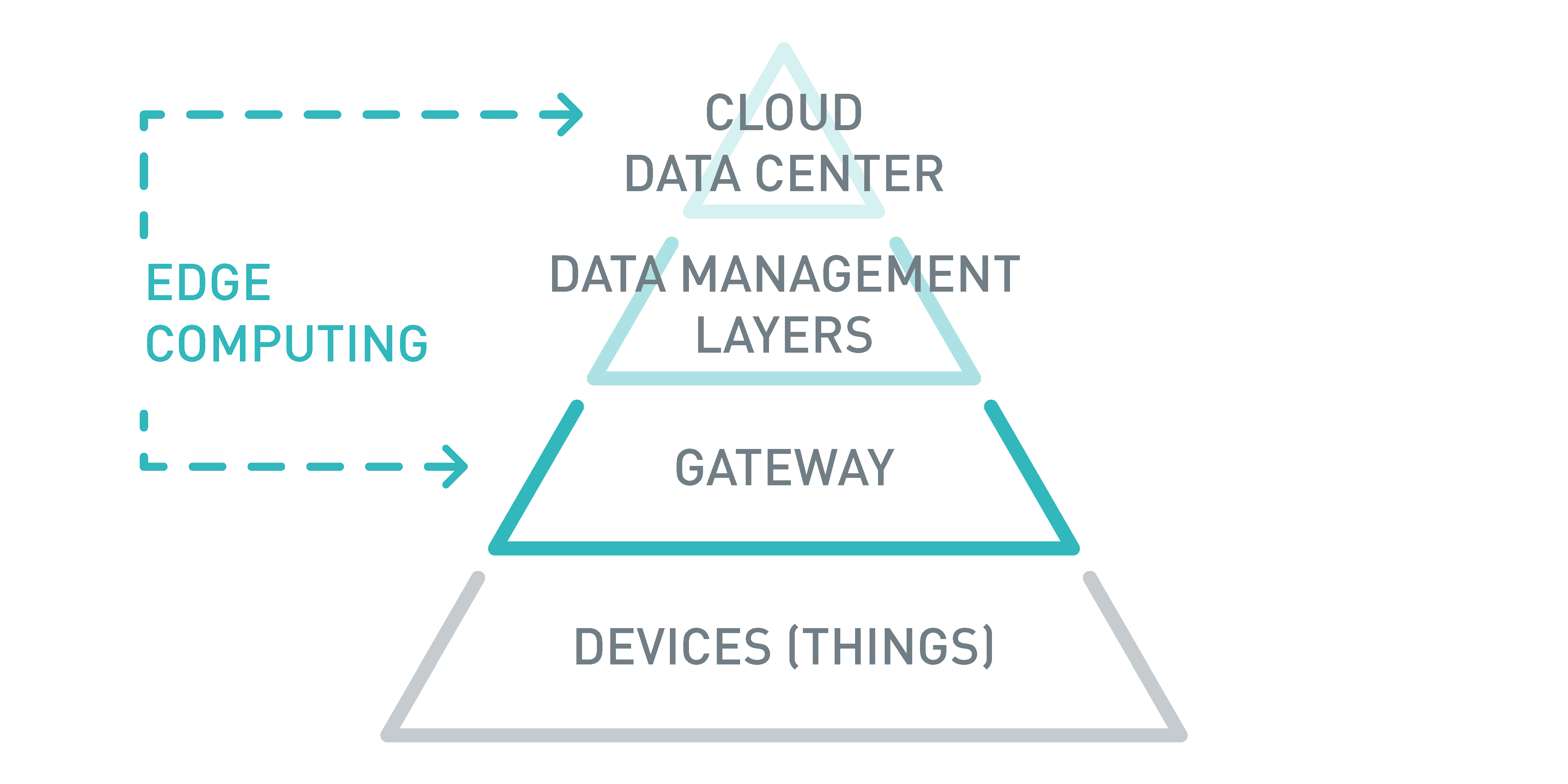

Unsere optimierte kaskadierte Regelkreisstruktur erfordert einen schnellen und zuverlässigen Informationsaustausch zwischen unterschiedlichsten Komponenten wie Aktoren, Sensoren, SPS und Industrie-PCs. Im Rahmen einer umfassenden Systemanalyse und -optimierung bewerten wir bestehende Sensor- und Aktorkonzepte und beraten bei der optimalen Platzierung, um deren Performance weiter zu steigern.

Speziell bei der sogenannten Brownfield-Automatisierung werden die Generationsunterschiede der Automatisierungskomponenten evident. Erprobte Komponenten nutzen oftmals robuste, aber vergleichsweise langsame serielle Kommunikationsprotokolle, während neue Komponenten vermehrt auf Derivate des Industrial Ethernet und standardisierte Protokolle wie OPC UA zurückgreifen.

Unser speziell entwickeltes Datenaustauschsystem (CDES & MDES) bietet eine hersteller- und protokollunabhängige Lösung zur Vernetzung und Nachrüstung der robustheitsgetriebenen OT-Welt mit der innovationsgetriebenen IT-Welt. Einfaches Rapid-Prototyping wird dadurch genauso möglich wie ein Datenaustausch zwischen Softwaremodulen in einer SPS- und einer PC-Umgebung.

Darüber hinaus setzen wir verstärkt auf Containerisierung unserer Algorithmen, um sie in jeder Umgebung unabhängig von einem Cloud- oder Edge-Anbieter ohne Kompromisse hinsichtlich Kompatibilität, Robustheit oder Geschwindigkeit anwenden zu können. Getrieben von den stetig wachsenden Datenmengen und dem zunehmenden Einsatz von Künstlicher Intelligenz in Produktionsprozessen forschen wir außerdem aktiv an effizienten Konzepten zur Datenspeicherung, -erhaltung und -bereitstellung.

Assoziierte Forschungsthemen

Beteiligte Forschungsgruppen