Das Gefüge im Blick

Die mechanischen Eigenschaften von Leichtmetallen wie Festigkeit, Umformbarkeit und Dauerfestigkeit werden maßgeblich durch die Mikrostruktur bestimmt. Sowohl plastische Umformprozesse als auch Wärmebehandlungen führen zu tiefgreifenden Veränderungen im Gefüge. Um diese Effekte vorherzusagen und gezielt zu steuern, ist die Modellierung der Mikrostrukturentwicklung ein zentraler Bestandteil moderner Prozesssimulation.

Mechanismen und Modellansätze

Die Gefügeentwicklung ist ein komplexes Zusammenspiel verschiedener Mechanismen, die stark von den Prozessbedingungen abhängen. Wir bilden folgende Effekte für die jeweiligen Prozesse ab:

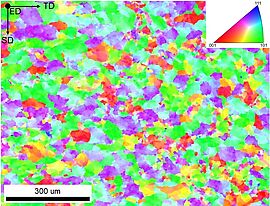

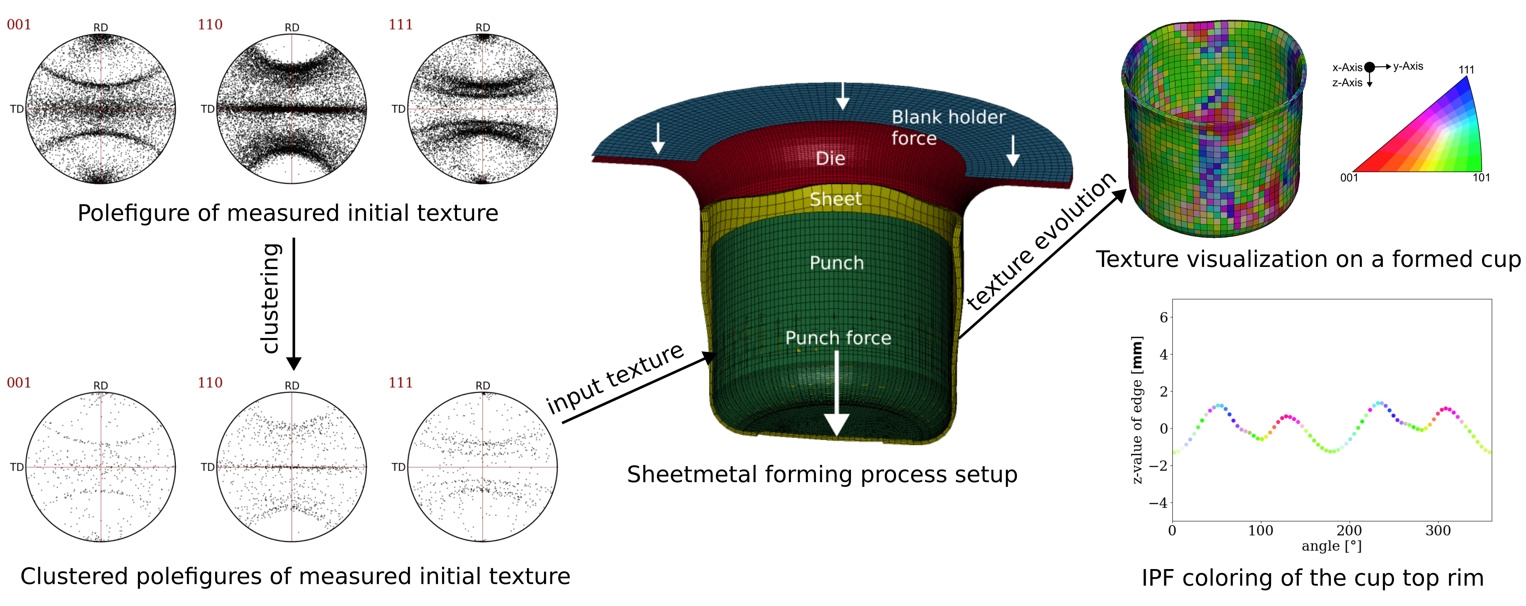

- Umformprozesse: Kornverformung, Texturentwicklung und dynamische Rekristallisation

- Wärmebehandlungen: Kornwachstum, statische Rekristallisation und Phasenumwandlungen

Zur Abbildung dieser Phänomene setzen wir unterschiedliche numerische Methoden ein:

- Kristallplastizität: VPSC Modell für Kornverformung und Texturentwicklung

- Rekristallisation: LKR Flow and ReX-Modelle basierend auf Kocks-Mecking-Estrin und JMAK-Ansätzen

- Phasenumwandlungen: CALPHAD-basierte Werkzeuge (MatCalc, Thermo-Calc)

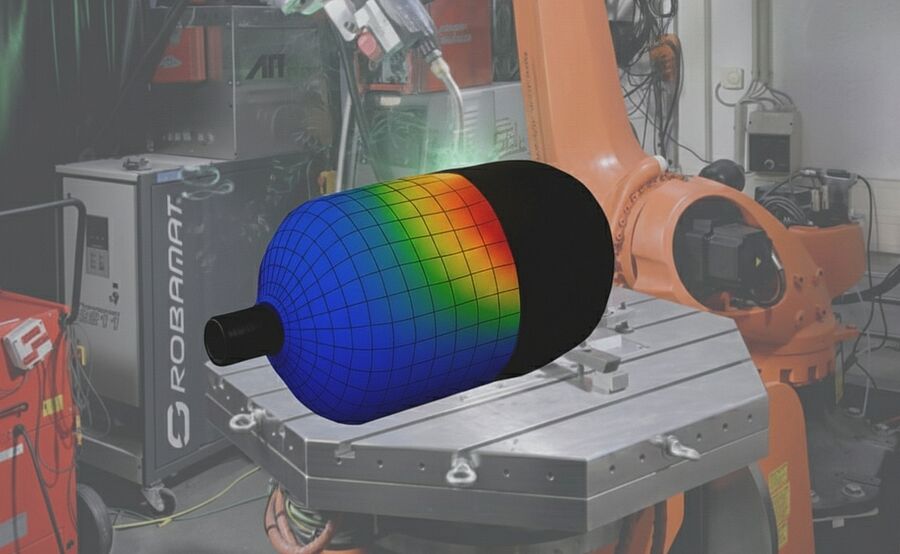

Prozesse im Fokus

Unsere Modelle decken die gesamte Prozesskette ab – von der Erstarrung (Gießen, additive Fertigung) über die Massivumformung (Walzen, Strangpressen, Schmieden) bis hin zu Wärmebehandlungen (Homogenisierung, Lösungsglühen, Alterung).

Validierung und Integration

Die Simulationsergebnisse werden durch umfassende experimentelle Charakterisierung und semi-industrielle Versuche validiert. So stellen wir sicher, dass unsere Modelle zuverlässig in Prozesssimulationen integriert werden können.

Zukunftsorientierte Ansätze

Neben physikalisch basierten Modellen entwickeln wir hybride Ansätze, die datengetriebene Methoden wie Machine Learning nutzen, um Modellunsicherheiten zu reduzieren und komplexe Wechselwirkungen besser abzubilden.