Aufgrund ihres geringen Gewichts wird der Einsatz von Aluminium-Leichtbau-Legierungen für Karosseriebauteile zur Verbesserung der Energieeffizienz forciert. Da Aluminiumlegierungen bei tiefen (kryogenen) Temperaturen (bis -180°C) eine deutlich höhere Verformbarkeit als bei Raumtemperatur aufweisen (Kryo-Effekt), haben Experten des LKRs in der Projektserie „KryoAlu“ ein neues Verfahren zur Umformung von Aluminiumblechen entwickelt. Durch das optimierte Eigenschaftsprofil ergeben sich so neue Anwendungsmöglichkeiten für Aluminium in der Automobilindustrie.

Stand der Technik ist es, Aluminium bei erhöhten Temperaturen zu verformen, da die Bleche weich sind und somit hohe plastische Dehnungen möglich sind. Jedoch ist auch die übertragbare Umformkraft geringer, was lokal zu Rissen im geformten Bauteil führen kann. Durch das Erwärmen kommt es zu einer Veränderung der Mikrostruktur und das Endbauteil verliert seine für die Anwendung geforderte Festigkeit. Energieintensive zusätzliche Wärmebehandlungsprozesse sind notwendig.

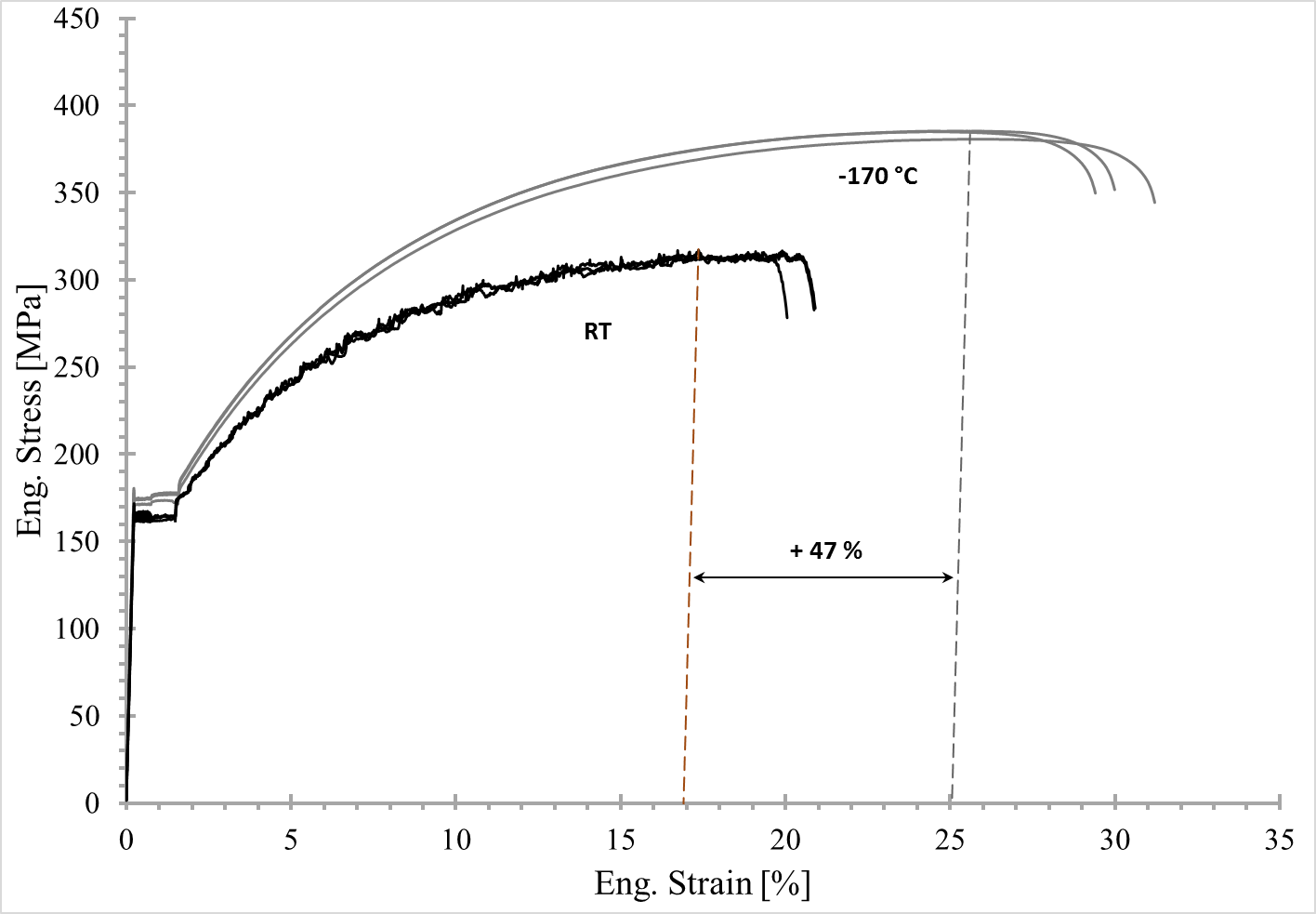

Zentral für die Phänomenologie des Kryo-Effektes ist, dass sich auch bei kryogenen Temperaturen die plastische Dehnung gegenüber Raumtemperatur verbessert, wie in Abb.1. anhand von Zugversuchen verdeutlicht. Die Mikrostruktur bleibt jedoch anders als bei hohen Temperaturen unverändert. Dabei gilt: je kälter, desto besser sind die mechanischen Eigenschaften.

Abb.1: Erhöhung von Spannung und Dehnung im Zugversuch bei -170°C und Raumtemperatur

Neben der Erhöhung der plastischen Dehnung kommt es bei kryogenen Temperaturen auch zur Erhöhung der Risszähigkeit und Festigkeit, wobei die höhere Kaltverfestigung auch zu einer gleichmäßigeren Umformung führt. Fließfiguren, die u.a. auf den Portevin-Le Chatelier (PLC) Effekt zurückzuführen sind, werden durch die tiefen Temperaturen stark reduziert – ein wesentliches Kriterium für eine industrielle Umsetzung.

Methodisch wurde der Kryo-Effekt am LKR zuerst an uniaxialen Zugversuchen nachgewiesen (Abb.1) und im Anschluss durch mehrachsige Spannungs-Dehnungs-Belastung wie Erichsen-Tests oder im ebenen Dehnungszustand durch Kerbzugproben bei bis zu -196°C bestätigt. Letztlich wurden die gewonnenen Erkenntnisse auf einen kryogenen Umformprozess einer miniaturisierten B-Säule übertragen und dessen semi-industrielle Tauglichkeit demonstriert.

Abb.2: Nachweis der Kleinserientauglichkeit anhand einer miniaturisierten B-Säule

Durch die Umformexperten des LKRs wurde ein Verfahren entwickelt, bei dem Aluminiumbleche der 5xxx und 6xxx Serie in flüssigem Stickstoff (minus 196°C) vorgekühlt, von einem Roboter in die auf bis zu minus 180°C gekühlte Umformwerkzeuge eingelegt und nach dem Tiefziehen wieder entnommen werden. So können geometrisch komplexe Teile aus einem Blechstück hergestellt werden. Dadurch werden Fügestellen eingespart, zudem ist eine hohe Oberflächengüte erzielbar. Diese Vorteile können je nach konkretem Einsatzgebiet die erhöhten Kosten durch die Kühlung wettmachen.

Eigenschaftsverbesserungen durch kryogene Umformung

- Höhere Umformung

- Bessere Oberfläche

- Geringere Rissneigung

- Keine zusätzlichen Wärmebehandlungen nötig

- Höhere Bauteilfestigkeit (gegenüber warmumgeformten Komponenten)

- Höhere Crashbeständigkeit