Gießereien auf dem Weg zu Industrie 5.0

Copyright: TCG UNITECH

Digitale und grüne Transformation der Gießereibetriebe in Österreich

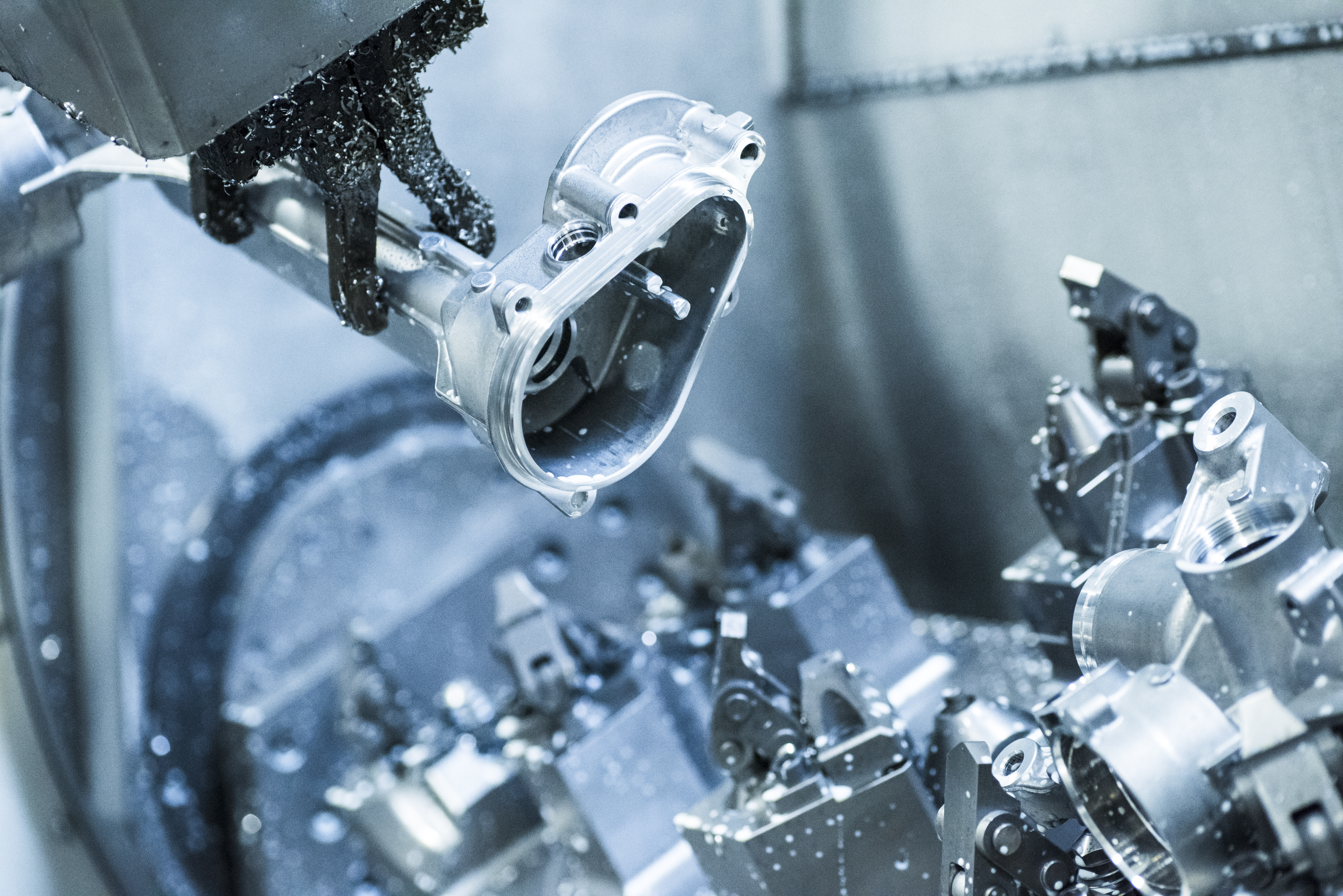

Im Bestreben, den Kraftstoffverbrauch ihrer Fahrzeuge zu reduzieren, setzen Automobilhersteller verstärkt auf den Einsatz von Leichtbauteilen aus Aluminium oder Magnesium, insbesondere im Bereich der Elektromobilität. Österreichische Gießereibetriebe spielen dabei eine entscheidende Rolle, da sie über umfassende Kompetenz und Know-how in der Herstellung qualitativ hochwertiger und komplexer Gussbauteile verfügen.

Die Bauteile werden in einem ressourcenintensiven Druckgussverfahren hergestellt. Um dieses Verfahren effizienter zu gestalten, soll die digitale und grüne Transformation österreichischer Gießereien im Sinne von Industrie 5.0 vorangetrieben werden. Hierzu wird im Forschungsprojekt DG Assist unter der Leitung des AIT Austrian Institute of Technology ein menschzentriertes Assistenzsystem für den nachhaltigen Betrieb von Druckgussanlagen entwickelt.

Mensch-zentriertes Assistenzsystem in Druckgussprozessen

Im FFG-Projekt DG Assist bündeln Partner aus Forschung und Industrie ihre Expertisen. Ihr Ziel ist es, ein Assistenzsystem zu entwickeln, das eine agile und nachhaltige Produktion von hochwertigen Gussbauteilen sicherstellt. Dadurch soll der Anteil fehlerhafter Gussbauteile und damit der Energie- und Materialverbrauch deutlich reduziert werden. Die Expert:innen setzen dabei auf neueste Informations- und Kommunikationstechnologien sowie auf modellbasierte und KI-gestützte Methoden.

Darüber hinaus sollen innovative Lösungen für die Interaktion zwischen Mensch und Maschine erarbeitet werden, die das Bedienpersonal bei der Prozessüberwachung und -optimierung sowie bei der Qualitätskontrolle unterstützen.

Das Assistenzsystem soll prototypisch auf einer Testmaschine am LKR in Ranshofen implementiert und getestet werden.

Digitale Lösungen als essenzielle Bausteine des Assistenzsystems

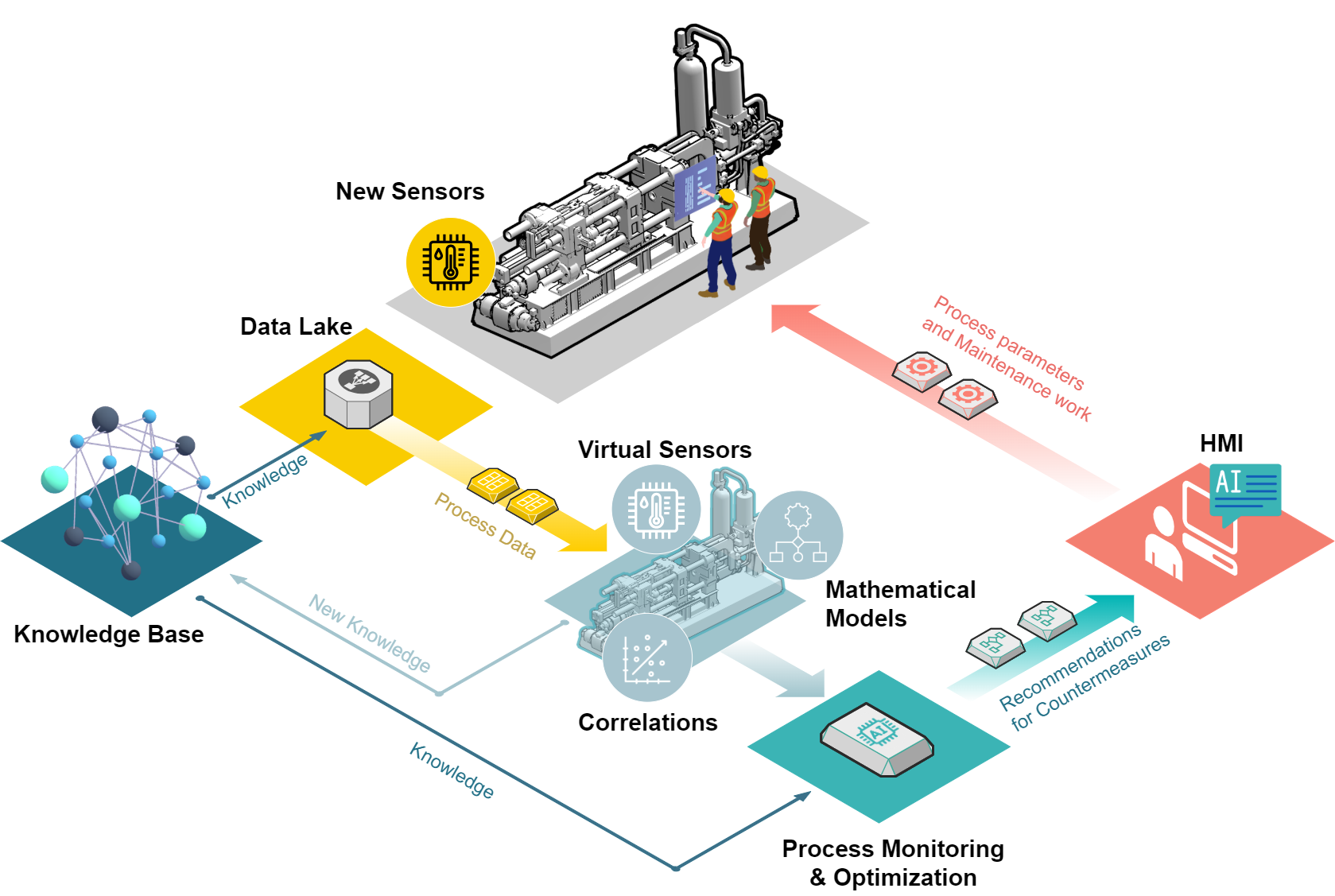

Ausgangspunkt für eine agile und nachhaltige Produktion ist die Digitalisierung der Anlage. Hierzu wird ein Daten- und Wissensmanagementsystem für den effizienten Daten- und Informationsaustausch zwischen Mensch, Maschine und Algorithmen entwickelt. Ein Wissensgraph dient hier zur digitalen Repräsentation des Prozess- und Anlagenwissens sowie zur Navigation durch die heterogene Datenlandschaft des Druckgussprozesses. Der Betrieb der Anlage kann dadurch besser überwacht und ein hoher Energie- und Materialverbrauch frühzeitig erkannt werden.

Zudem werden digitale Zwillinge der Druckgussmaschine und der Gussbauteile entwickelt, um den Betriebszustand der Maschine und die Qualität des Gussbauteils vorherzusagen und potenzielle Fehlerquellen rechtzeitig einzudämmen. Der digitale Zwilling wird weiters durch virtuelle Sensoren unterstützt, die bislang nicht messbare Größen im Druckgussprozess rekonstruieren sollen. Damit erhält das Bedienpersonal zusätzliche Informationen für die Prozessüberwachung.

Die im Wissensgraphen hinterlegten Informationen sollen schließlich für eine wissensbasierte Maschineneinstellung genutzt werden können. Das geplante Assistenzsystem bildet somit den Ausgangspunkt für die Erarbeitung immer effizienterer Produktionsprozesse und ist ein essenzieller Baustein für den zielgerichteten Ressourceneinsatz.

Die Bedürfnisse des Menschen ins Zentrum der Forschung

Der Produktionsbetrieb in Gießereien basiert wesentlich auf dem Expert:innenwissen und dem Erfahrungsschatz des Bedienpersonals, welches umfassende Aufgaben wie die Sichtprüfung, die Prozessüberwachung oder die Maschineneinstellung übernimmt. Ergänzend zu den algorithmischen Aspekten des Assistenzsystems werden deshalb innovative Lösungen für die Interaktion zwischen Mensch und Maschine gemäß den Bedürfnissen des Bedienpersonals erarbeitet - nicht zuletzt auch um die Arbeitsplätze in der rauen Arbeitsumgebung einer Gießerei angenehmer gestalten und so dem Fachkräftemangel entgegenzuwirken.

Projekt Eckdaten

Projektname

DG Assist - Agile & nachhaltige Produktion im diskontinuierlichen Druckgussprozess durch ein menschzentriertes Assistenzsystem

Projektlaufzeit

01.05.2023 - 30.04.2026

Projektpartner

AIT Austrian Institute of Technology

LKR Leichtmetallkompetenzzentrum Ranshofen

Maxan Automation

MELTEC Industrieofenbau GmbH

Siemens Aktiengesellschaft Österreich

TCG UNITECH GmbH

Förderung

Das Projekt DG Assist läuft bis April 2026 und wird aus Mitteln des Bundesministerium für Innovation, Mobilität und Infrastruktur, BMIMI gefördert und im Rahmen der Ausschreibung „Produktion und Material 2022“ durchgeführt.

Die Abwicklung erfolgt durch die Österreichische Forschungsförderungsgesellschaft (FFG).