Was versteht man unter Semi-Solid Casting von Aluminiumlegierungen – und warum ist es so relevant?

Beim Semi-Solid-Gießen wird eine Aluminiumlegierung nicht wie beim herkömmlichen Druckgießen vollständig flüssig verarbeitet, sondern in einem Zwischenzustand: teils fest, teils flüssig – mit einer breiartigen Konsistenz. Gegenüber dem konventionellen Druckguss (High Pressure Die Casting, HPDC) ist dieses Verfahren vor allem für Bauteile im Transportsektor von großer Bedeutung.

Durch die niedrigere Schmelzetemperatur, die höhere Viskosität sowie das thixotrope Verhalten des Materials verringert sich die Turbulenz beim Füllen der Form. Das verbessert die Gussqualität und reduziert Porosität. Zudem bietet das Verfahren Kostenvorteile und Energieeffizienz: Der geringere erforderliche Energiebedarf im Gießofen senkt die Betriebskosten, während die reduzierte thermische Belastung die Standzeit der Werkzeuge verlängert

Die Grundidee hinter dem MELcon-System

Die Idee hinter dem MELcon-System ist es, eine innovative Lösung zu entwickeln, mit der sich Semi-Solid-Material auf bestehenden HPDC-Anlagen erzeugen lässt. Das System ist flexibel ausgelegt: Es kann sowohl für den herkömmlichen Druckguss als auch für das Semi-Solid Casting eingesetzt und ohne großen Aufwand in bestehende Fertigungsumgebungen integriert werden.

Wie funktioniert das Verfahren?

Zu Beginn wird die Schmelze mit einem Pipettensystem aus dem Dosierofen entnommen. Um Oxidation zu vermeiden, wird die Atmosphäre des Dosier-Containers zuvor mit Schutzgas gespült. Anschließend wird die Schmelze im Container zur Gießmaschine transportiert, wo sie über der Dosieröffnung positioniert wird.

Sobald die Dosiereinheit positioniert ist, wird die Induktionsspule aktiviert. Sie erzeugt ein elektromagnetisches Feld, das die Schmelze durchmischt und konditioniert. Während das Material abkühlt, zerkleinern die elektromagnetischen Kräfte die primären Aluminiumdendriten und runden deren Form ab. Sobald die gewünschte Temperatur erreicht ist, wird das Semi-Solid-Material in die Gießkammer gefüllt.

Welcher Feststoffanteil wird angestrebt?

Wir stellen auf einen für den Prozess und den Bauteil optimierten Feststoffanteil ein. So lassen sich Turbulenzen und Oberflächenunebenheiten beim Füllen der Form deutlich verringern, was die Bauteilqualität erheblich verbessert. Wichtig ist: Diese Anpassung erfordert keine radikale Umstellung der gängigen HPDC-Prozessparameter – kleinere Anpassungen sind jedoch empfehlenswert.

Die Hauptvorteile des Semi-Solid Casting mit MELcon

- Deutlich geringere Porosität, was zu besseren mechanischen Eigenschaften und höherer Bauteilqualität führt

- Minimierung von Oxideinschlüssen und damit verbesserte Materialintegrität

- Längere Werkzeugstandzeiten durch geringere thermische Ermüdung

Validierung in Labor und Praxis

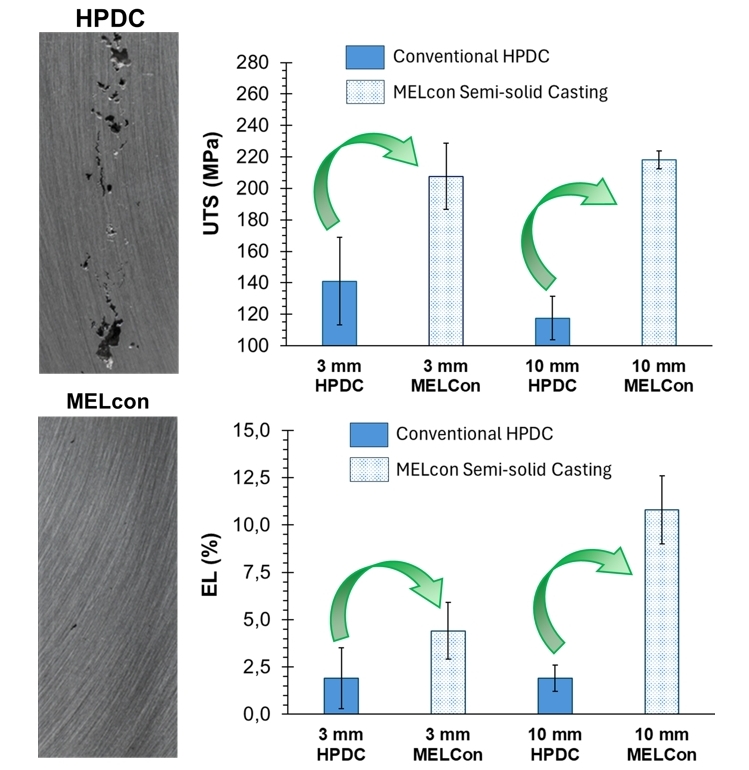

Laborversuche mit dem MELcon-System zeigten im Vergleich zum konventionellen Druckguss eine deutliche Verringerung von Lufteinschlüssen und Porosität – unabhängig von der Bauteildicke (3 mm oder 10 mm). Weniger innere Defekte wirken sich direkt positiv auf die mechanischen Kennwerte aus: sowohl die Bruchdehnung (EL) als auch die Zugfestigkeit (UTS) steigen an.

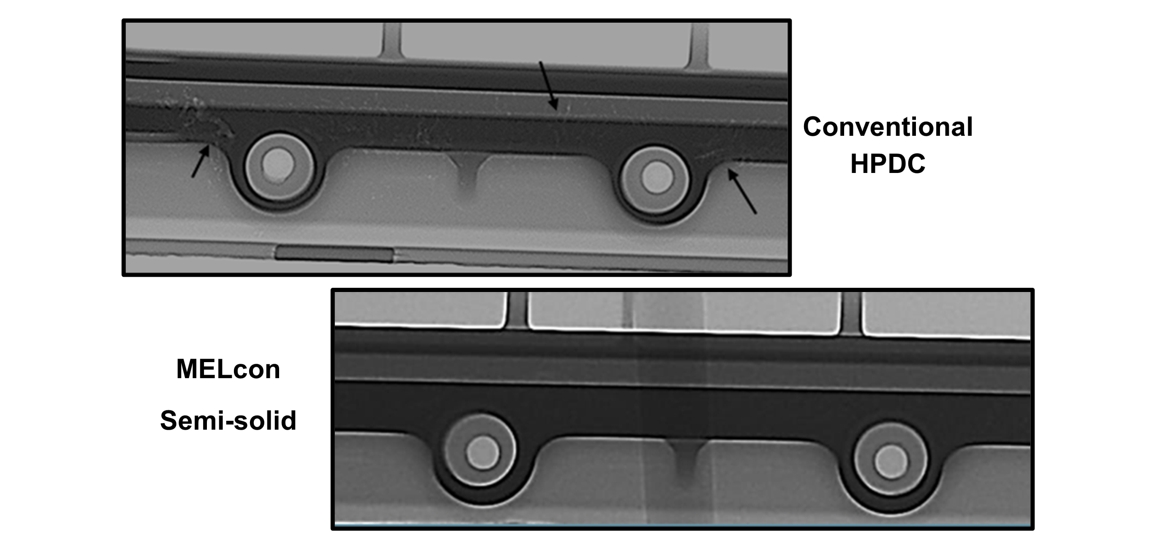

Auch im industriellen Einsatz konnte die Wirksamkeit bestätigt werden. Bei einem Projektpartner wurde ein flaches Bauteil, das zuvor stark porositätsanfällig war, sowohl mit herkömmlichem Druckguss als auch mit dem MELcon-System gefertigt. Das Semi-Solid-Verfahren führte hier zu einer deutlichen Verbesserung der Bauteilqualität.

Einfluss auf die Mikrostruktur

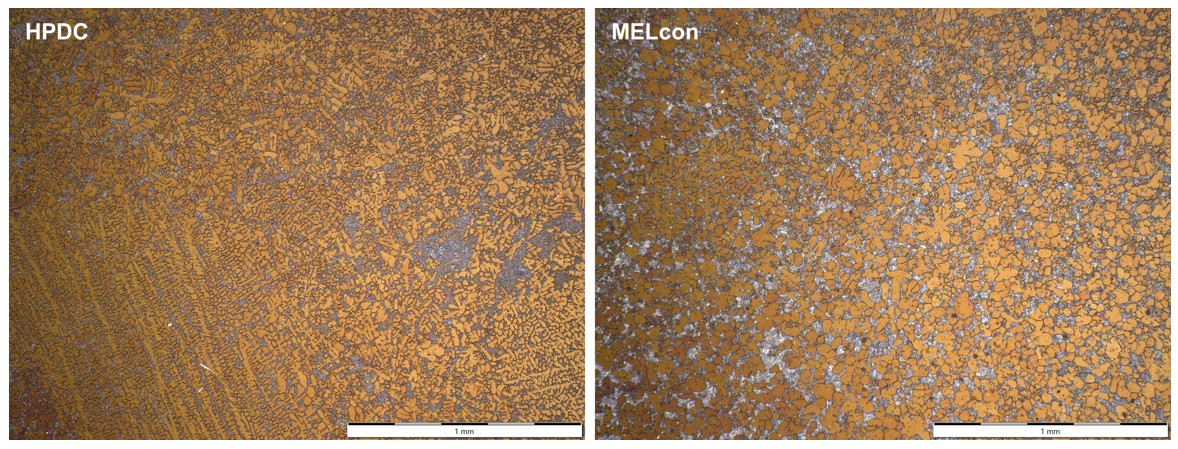

Im Vergleich zu konventionellem Druckguss fördert das MELcon-Verfahren die Fragmentation von Dendriten während der Konditionierungsphase. Wie in den Bildern zu sehen, bildet sich dadurch eine feinkörnige, rosettenartige Morphologie der primären α-Al-Phase – ein klarer Vorteil für die Materialeigenschaften.