Das vom LKR Leichtmetallkompetenzzentrum Ranshofen des AIT geleitete und von der österreichischen FFG geförderte COMET-Projekt „AMALFI“ (Aluminium and Magnesium Alloys for Future Industrial Applications) hat die Zielsetzung, Eigenschaften von Leichtmetallprodukten zu verbessern und die Effizienz einzelner Prozessschritte in der Produktfertigung zu erhöhen.

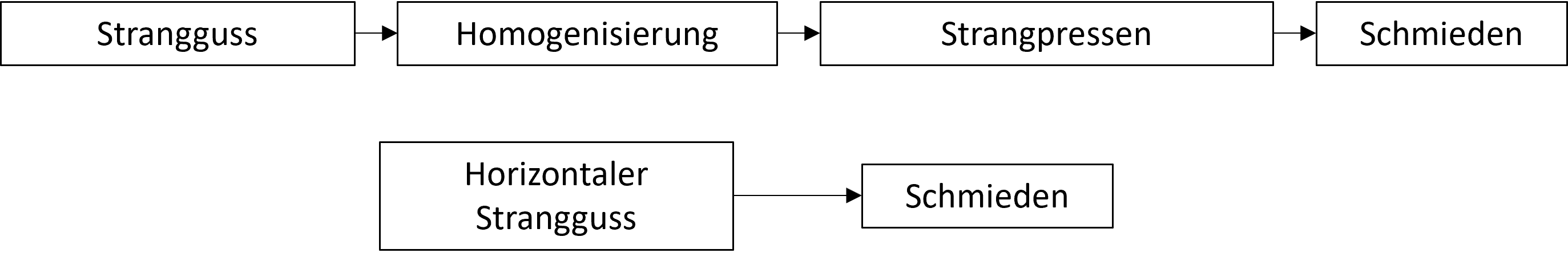

Im Rahmen eines Teilprojekts wurde der Fokus auf die Optimierung der Prozesskette von Aluminium-Schmiedebauteilen für die Automobil-Industrie (Lenksysteme, Querlenker, Federlenker) gelegt. Beim bisher üblichen Prozess werden stranggegossene Rundbolzen homogenisiert und mittels Strangpressens auf einen gewünschten Durchmesser verpresst. Das so erhaltene Vormaterial wird im Anschluss für die Fertigung von Schmiedebauteilen verwendet (Abbildung 1, oben).

Abbildung 1: Oben: konventionelle Prozesskette des Schmiedens von Aluminium Fahrwerk-Bauteilen in der Automobilindustrie Unten: Angestrebte Prozessketten-Optimierung im Amalfi-Projekt

Das AMALFI-Teilprojekt hat das Ziel, hochqualitative Rundbolzen – in gewünschten Halbzeug-Durchmessern – mittels horizontalen Stranggusses herzustellen. Durch die Entwicklung einer verbesserten Legierung kann dabei das Homogenisieren der Bolzen entfallen. Die Optimierung der Gießparameter ermöglicht zudem ein Abgießen der Rundbolzen auf den erforderlichen Schmiededurchmesser, wodurch der Schritt des Strangpressens wegfällt. Dadurch gelingt es, den hohen Ansprüchen – insbesondere der Automobilindustrie – gerecht zu werden und die Prozessabfolge deutlich zu verkürzen, siehe dazu Abbildung 1, unten.

Der Energieaufwand für den Gesamtprozess kann so um bis zu 30 % reduziert werden – dies führt zu einer deutlichen CO2-Einsparung bei der Aluminium-Schmiedeproduktion.

Die Firmenpartner Hammerer Aluminium Industries Extrusion GmbH (HAI) und HPI High Performance Industrietechnik arbeiteten bei der Legierungsoptimierung eng zusammen, wodurch es im Zuge des Projektes gelang, ein sehr feinkörniges und homogenes Gussgefüge herzustellen. Das gegossene Material (EN AW-6082) zeichnet sich insbesondere durch eine sehr hohe Oberflächenqualität (Ra = 0,6–1,5 µm) mit minimaler Randzone aus. Somit entfällt auch das ansonsten übliche Entfernen der Gusshaut durch Schälen.

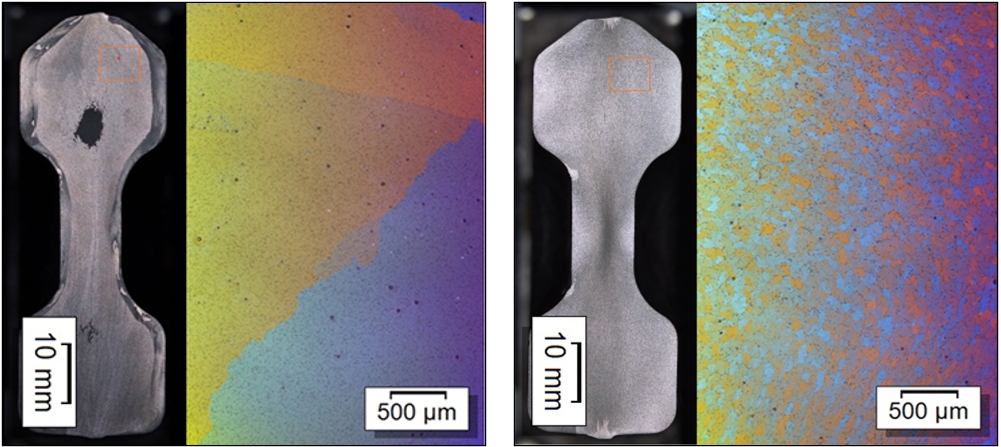

Diese Rundbolzen schmiedete Pankl Racing Systems direkt zu einem Automobilfahrwerksteil. Die Abbildung 2 zeigt einen Vergleich des Gefüges, welcher deutlich den Unterschied zwischen einem herkömmlichen Vormaterial (ebenfalls EN AW-6082) und dem prozessroutenoptimierten Material veranschaulicht.

Abbildung 2: Das Gefüge der orangemarkierten Bereiche ist im rechten Teil der Abbildungen dargestellt. Links: Querschnitt des Schmiedebauteils, welches mittels stranggepresstem Vormaterial hergestellt wurde. Rechts: Querschnitt des Schmiedebauteils, welches mit optimiertem Vormaterial direkt nach dem Strangguss produziert wurde.

Durch die bei Pankl Racing Systems abgestimmte Temperaturführung der Schmiedebauteile entstand ein exzellent homogenes, feines und isotropes Gefüge. Die mechanischen Kennwerte wie die Elastizitätsgrenze (Rp0.2) liegen im Vergleich zur konventionellen Route höher.

Die Resultate des Projektes beweisen, dass sich unter Berücksichtigung der durchgeführten Optimierungen sowohl eine Zeitersparnis als auch eine CO2-Reduktion bei der Produktion hochwertiger Aluminium-Schmiedebauteile erzielen lässt.

Weitere Informationen zum Projekt AMALFI: