Zero Defect Manufacturing for Thermo-dynamical Processes

Die strategische Ausrichtung des LKR in den kommenden Jahren ist fundamental von zwei Aspekten geprägt: Digitalisierung und Dekarbonisierung, wobei die Digitalisierung einen ganz wesentlichen Beitrag zum Klimaschutz leisten kann, indem sie hilft, die Produktivität bei gleichzeitig niedrigen Kosten und verringerten CO2-Emissionen zu steigern.

So befindet sich die Fertigungsindustrie in einem tiefgreifenden Wandel, um mit neuen, digitalen Lösungen entlang der Fertigungskette die Produktion effizienter zu gestalten. „Zero Defect Manufacturing“ ist dabei allgemeiner Begriff, der bei ganz unterschiedlichen Produktionsschritten fehlerlose Produkte und Prozesse ermöglichen soll.

Das gleichlautende FFG-Projekt „Zero Defect Manufacturing” (ZDM) hat das Ziel, die Methodik der Fehlervermeidung für konkrete industrielle Fertigungsabläufe zu realisieren, welche häufig komplexe, thermodynamische Prozesse darstellen. Konsortialführer ist die PROFACTOR GmbH, weitere Projektpartner sind Swarovski, FACC, FH OÖ, AIT Austrian Institute of Technology (Center for Digital Safety & Security) und MESA Electronics.

Im Projekt wird demonstriert, wie datengetriebene Modellierung in Kombination mit physikalischen Modellen genutzt werden kann, um von derzeitigen „rezept-basierten“ Prozessen zu flexibleren Prozessen zu gelangen, die sich am tatsächlichen Zustand eines Bauteils orientieren. Voraussetzung für die ZDM-Logik ist bei allen Projekten das Erfassen und Verarbeiten von In-situ-Sensorsignalen, welche die Grundlage für die Steuerung der Prozesse darstellen.

Im Projekt geht es konkret um drei Usecases: Das Aushärten von Kohlefaserverbundbauteilen im Autoklaven, die Oberflächenbehandlung von dekorativen Produkten und die Wärmebehandlung von Aluminium.

Für den spezifischen Bereich der Aluminiumproduktion konnte am LKR in wissenschaftlichen Vorarbeiten [1, 2] ein enger Zusammenhang zwischen den Wärmebehandlungsbedingungen, der Verarbeitbarkeit (z. B. Strangpressen, Walzen, Schmieden) und den Eigenschaften des Endprodukts nachgewiesen werden. Durch eine Optimierung der Wärmebehandlungen können Defekte wie Kantenrisse oder unzureichende Oberflächenqualität reduziert werden. Für diese Optimierung ist ein Verständnis des Mikrogefüges von entscheidender Bedeutung, das bisher durch Ex-situ-Methoden wie Mikroskopie oder elektrische Leitfähigkeitsmessungen an verschiedenen Punkten während der Wärmebehandlung (nach dem Abschrecken des Materials) gewonnen wurde. Leitfähigkeitsmessungen liefern Informationen über das Gefüge, da in der Al-Metallmatrix gelöste Legierungselemente die Leitfähigkeit sehr stark beeinflussen, wohingegen diese Elemente in Form von Ausscheidungen praktisch keinen Einfluss auf die elektrische Leitfähigkeit haben [3].

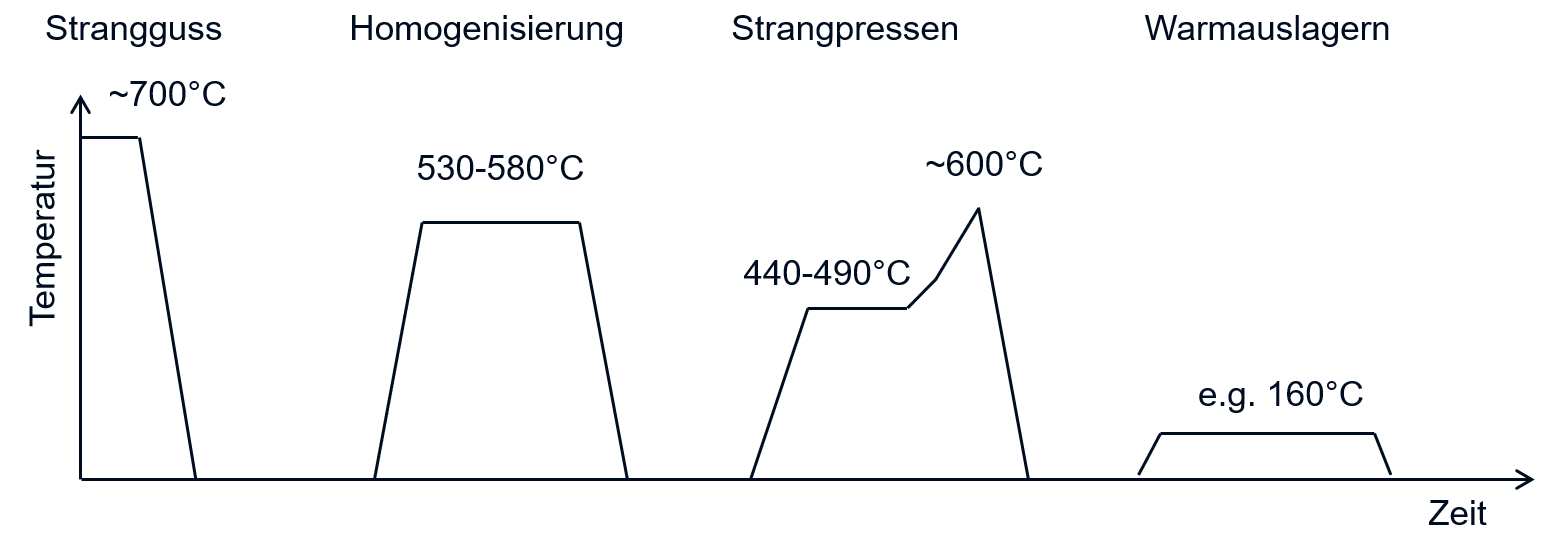

In Abb. 1 werden jene Wärmebehandlungsprozesse skizziert, die bei der Herstellung von Al-Knetlegierungen typischerweise durchgeführt werden. Mitunter wird nach dem Strangpressen (oder Warm- bzw. Kaltwalzen) eine Lösungsglühung durchgeführt. Für alle Wärmebehandlungsschritte ist grundsätzlich eine Prozesssteuerung mittels In-situ-Leitfähigkeitsmessung denkbar.

Abb.1: Typische Wärmebehandlungsprozesse an Aluminiumknetlegierungen

Aus dem Temperaturbereich, in welchem Veränderungen der elektrischen Leitfähigkeit auftreten, lassen sich auch Rückschlüsse auf die Art der Phasen ziehen. Dies ist prinzipiell in Analogie zu DSC-Messungen (Kalorimetrie), wobei die Leitfähigkeitsmessung aber auch direkt an realen Bauteilen während der Produktion erfolgen kann.

Zusammengefasst sind die übergeordneten Ziele in diesem Projekt:

- Implementierung von Sensoren, die sich für die direkte Integration in den Fertigungsprozess eignen, um Informationen über den aktuellen Zustand des Prozesses oder des Produkts zu erhalten.

- Entwicklung von Simulationswerkzeugen, welche die Lücke zwischen den rohen Sensorsignalen und einer übergeordneten Charakterisierung des Produkt- oder Prozesszustands schließen. Simulationswerkzeuge werden auch den Rahmen für die Speicherung von Informationen über jedes Teil "wie hergestellt" bilden und so einen digitalen Zwilling jedes hergestellten Teils schaffen.

- Entwicklung von Methoden des maschinellen Lernens (KI), die es ermöglichen, die Produktionsprozesse in Bezug auf Leistungsindikatoren wie Qualität (Ausschussrate), Energieverbrauch und Produktivität zu verbessern, indem Informationen von den Sensoren, aus der Simulation und aus anderen Produktionsschritten, einschließlich der Qualitätskontrolle am Ende der Fertigungslinie, integriert werden.

Literatur

[1] Österreicher, J., Schiffl, A., Falkinger, G., & Bourret, G. R. (2016, March). Microstructure and mechanical properties of high strength Al–Mg–Si–Cu profiles for safety parts. In IOP Conf. Ser.: Mater. Sci. Eng (Vol. 119, p. 012028).

[2] Österreicher, J. A., Kumar, M., Schiffl, A., Schwarz, S., & Bourret, G. R. (2017). Secondary precipitation during homogenization of Al-Mg-Si alloys: Influence on high temperature flow stress. Materials Science and Engineering: A, 687, 175-180.

[3] Optimisation of Al-Mg-Si extrusion-alloys for application in the automotive industry. Master thesis, TU Vienna, 2020.

Gefördert durch das Bundesministerium für Klimaschutz, Umwelt, Energie, Mobilität, Innovation und Technologie (BMK) und die Österreichische Forschungsförderungsgesellschaft (FFG).