Brandbeständige Magnesiumlegierungen

Bisher war Magnesium für viele Anwendungen nicht geeignet oder erlaubt, da es zu Oxidation neigt und daher leicht entflammbar ist. Das Team am LKR beschäftigt sich in mehreren Forschungsprojekten an der Weiterentwicklung von Legierungen mit besonders hoher Oxidationsresistenz. Dabei wird vor allem das Ziel verfolgt, einen allgemeinen Lösungsansatz zu finden, mit welchem sich sämtliche Legierungen durch gezielte „Modifikation“ der chemischen Zusammensetzung verbessern lassen.

So konnten bereits Alternativen zu den klassischen Gusslegierungen AZ91 und AM60 vorgestellt werden, welche besonders schwer entflammbar sind und die gängigen Bestimmungen der Luftfahrt hinsichtlich Brandbeständigkeit erfüllen. Die Vorteile sind insbesondere:

- verbesserte Brandbeständigkeit bei gleichzeitig guten mechanischen Eigenschaften

- Zertifizierung: Brandtest nach FAA bestanden

- deutlich kostengünstiger als Legierungen mit vergleichbarer Brandbeständigkeit, z.B. WE43

- prozesssichere Verarbeitung (Druckguss, Thixomolding)

Aktuell forscht das Team am LKR an brandbeständigen Legierungen für eine Vielzahl von Prozessen – von Gussprozessen wie Druckguss und Thixomolding über Umformprozesse wie Strangpressen und Schmieden bis hin zu neuartigen Prozessen wie dem additiven Fertigen (Wire Arc Additive Manufacturing).

Brandbeständige Magnesium-Legierungen für Umformprozesse

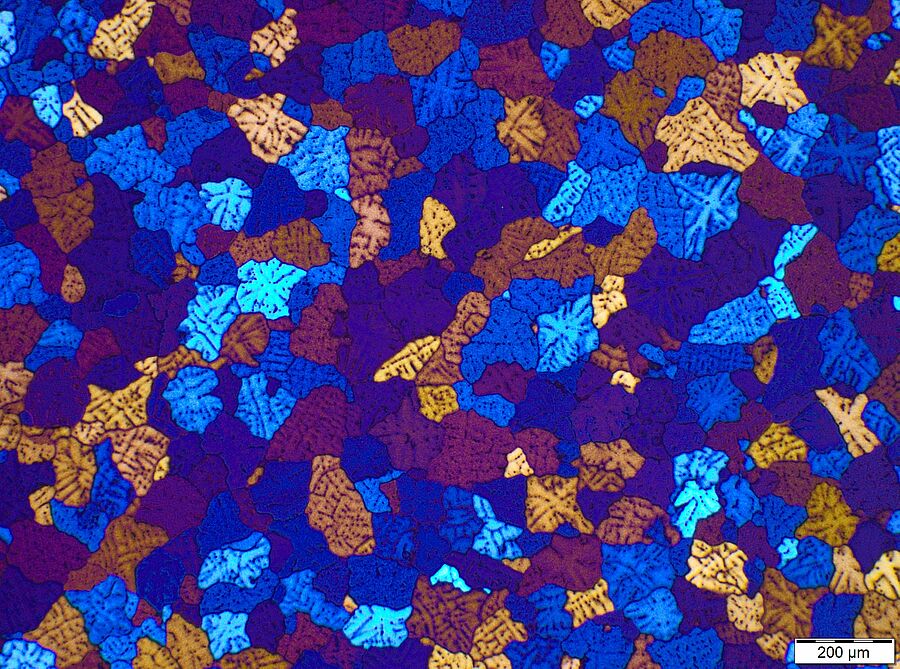

Für Umformprozesse liegt der Fokus vor allem auf Mg-Al-Ca-Legierungen mit einem Ca/Al-Verhältnis von ca. 1 (in Gew. %). Calcium sorgt dabei nicht nur für eine Abschwächung der ansonsten sehr starken Mg-Textur, es unterstützt auch bei der Bildung von zusätzlichen, schützenden Oxidschichten auf den Werkstoffen.

Durch intermetallische Phasen, welche sich an den Basalebenen der Mg-Gitterstruktur bilden, verfügen diese Werkstoffe über hohe Festigkeiten, während durch die Aktivierung zusätzlicher Gleitebenen bei Umformtemperatur eine gute Umformbarkeit erreicht wird.

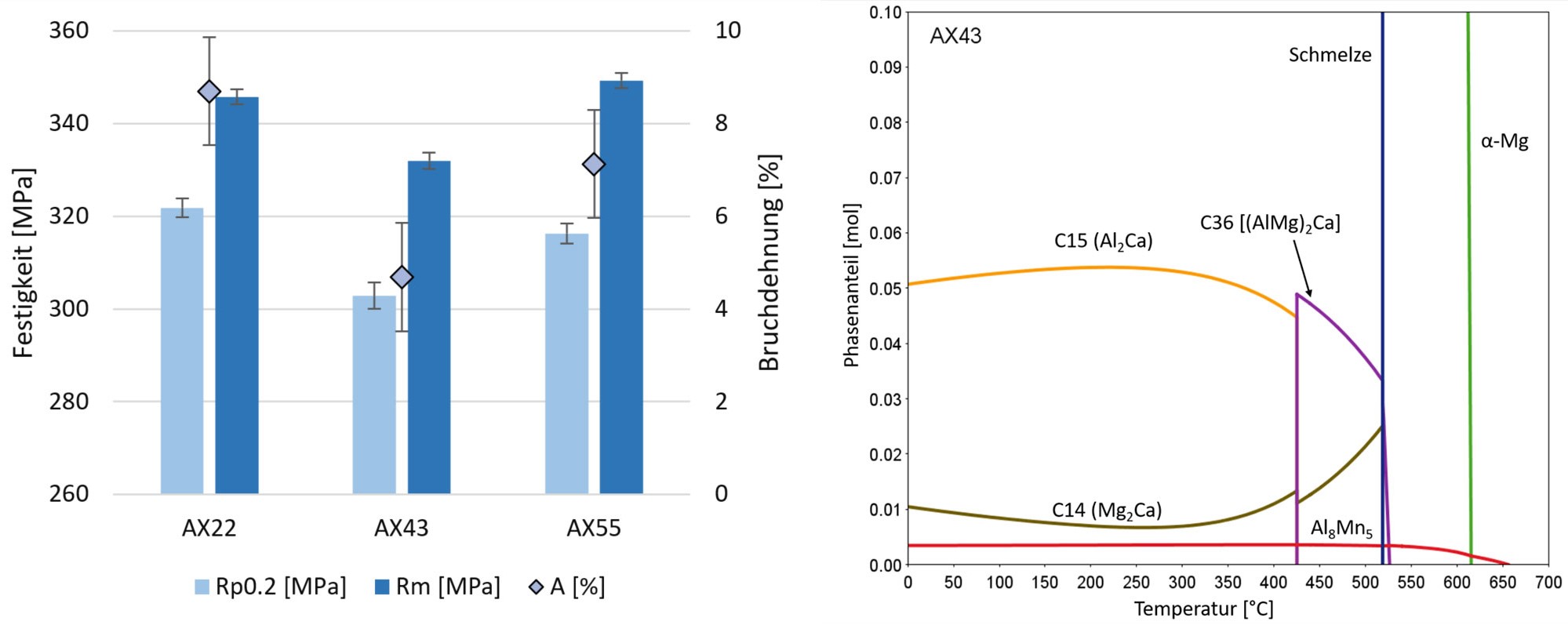

Links: Ergebnisse der Zugversuche der Legierungen AX22, AX43 und AX55 im stranggepressten Zustand; Rechts: thermodynamische Berechnung der zu erwartenden Phasen der Legierung AX43 im Gleichgewichtszustand.

Brandbeständige Magnesium-Legierungen für die additive Fertigung

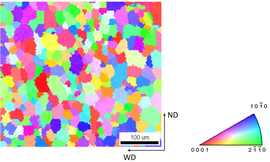

Neben den klassischen Ur- und Umformprozessen gewinnen vor allem Prozesse der additiven Fertigung immer mehr ab Bedeutung in der Forschung und Industrie. Neben neuen Herausforderungen bietet diese Art der Produktion auch viele Chancen: So können komplexe Bauteile mit enormen Gewichtseinsparpotential geschaffen werden, insbesondere bei der Verwendung von Magnesium. Vorteil des Prozesses ist die hohe lokale Abkühlgeschwindigkeit, welche einerseits zu feinem Korn, andererseits zu sehr guter Phaseneinformung führt.

Um das volle Potential auszuschöpfen, sind jedoch Werkstoffe vonnöten, welche gezielt auf die Anforderungen dieser Prozesse abgestimmt wurden. Magnesiumlegierungen, welche explizit für die additive Fertigung geschaffen wurden, gibt es jedoch bislang nicht.

Genau in diesem Bereich forscht das Team am LKR derzeit. So konnte bereits ein neuartiges Werkstoffsystem vorgestellt werden, welches bekannte Werkstoffe in Verarbeitungsfähigkeit und Festigkeit übertrifft. Die Legierung AEX11 beispielsweise lässt sich genauso einfach verarbeiten wie kommerzieller AZ61-Schweißzusatzwerkstoff, verfügt dabei aber über 15 % höhere Zugfestigkeit bei gleicher Duktilität. Erreicht wird dies unter anderem durch einen hohen Grad an Mischkristallverfestigung und zusätzlich härtenden Ausscheidungsphasen.