Forschungsbereich 3 – Nachhaltigkeit

Aktuelle Entwicklungen in der Material- und Prozessentwicklung zeigen einen stetigen Trend hin zu hochfesten Werkstoffen und effizienten Prozessrouten. Herkömmliche Formgebungsprozesse gliedern sich dabei in eine Vielzahl unterschiedlicher Bearbeitungsschritte, vom eigentlichen Gussprozess, über die Umformung, bis hin zur finalen Wärmebehandlung. Ziel der Forschungsarbeiten ist daher eine umfassende Darstellung der Material- und Prozessinteraktionen mit einem deutlichen Fokus auf die Optimierung und Effektivitätssteigerung der einzelnen Bearbeitungsschritte. Neben der Reduktion von Produktionsausschuss (Fehlervermeidung) steht dabei die effektive Nutzung von Ressourcen (Material, Energie und Zeit) im Vordergrund. Eine deutliche Steigerung der Produktivität erfolgt beispielsweise über die systematische Darstellung der Verarbeitungsschritte mittels FE-Methoden ergänzt durch leistungsfähige Material- und Schädigungsmodelle. Die systematische Analyse einzelner Prozessabfolgen gekoppelt mit dem FE-basierten Einblicken in „heiße Prozesse“ ermöglich so zum Beispiel die Reduktion einzelner Verfahrensschritte. Die einzelnen Forschungsschwerpunkte dazu werden nun detaillierter beschrieben.

Bauteilkomplexität im Formguss

Der Formguss umfasst alle Verfahren, bei denen geschmolzene Metalle durch Gießen in ihre von der künftigen Bestimmung abhängige Form gebracht werden. Dabei wird unterschieden zwischen Schwerkraftgießen und Gießen mit Anwendung von Druck, wobei aus der zweiten Gruppe der Druckguss sowie das Niederdruckgießen von besonderer Bedeutung für die Automobilindustrie sind.

Allen Verfahren ist gemein, dass die zu gießenden Bauteile aufgrund der steigenden Anforderungen hinsichtlich CO2-Emissionen der Fahrzeuge und E-Mobilität immer komplexer werden. Gefragt sind High-Performance-Bauteile, die einerseits den Ansprüchen einer hohen Funktionsintegration gerecht werden und andererseits im Sinne des Leichtbaus und der Nachhaltigkeit gewichtsoptimiert hergestellt werden müssen. Um diese gegensätzlichen Ziele zu erreichen und die Bauteile mit stets hoher Qualität produzieren zu können, ist es unbedingt notwendig, die Gießverfahren im Hinblick auf die Herstellung der Werkzeuge sowie die Prozessführung immer weiter zu optimieren.

Ziele dieses Forschungsschwerpunktes sind einerseits die Darstellung des Gesamtprozesses mit Hilfe der Simulation und andererseits der Einsatz neuer innovativer Verfahren im Guss. Da in der industriellen Anwendung der Formgussverfahren vor allem die Bauteilqualität, die Kosten und die Taktzeit die treibenden Kräfte sind, spielt die Optimierung mit dem Ziel einer niedrigen Fehlerquote des Bauteils bzw. einer niedrigen Ausfallsquote des Prozesses selbst eine entscheidende Rolle.

Neben der begleitenden Simulation kann der Einsatz innovativer Verfahren im Formguss zur Verbesserung der Bauteilqualität trotz komplexerer Strukturen beitragen. Im Bereich des Druckgusses kann in Bezug auf die Prozessführung mit Hilfe von neuen Herstellungsprozessen die Kühlung im Werkzeug optimiert werden. Dabei werden mit additiven Fertigungsverfahren Einsätze hergestellt, bei denen die Kühlgeometrie über eine oberflächennahe Kühlung strukturgussspezifischen Anforderungen gerecht wird.

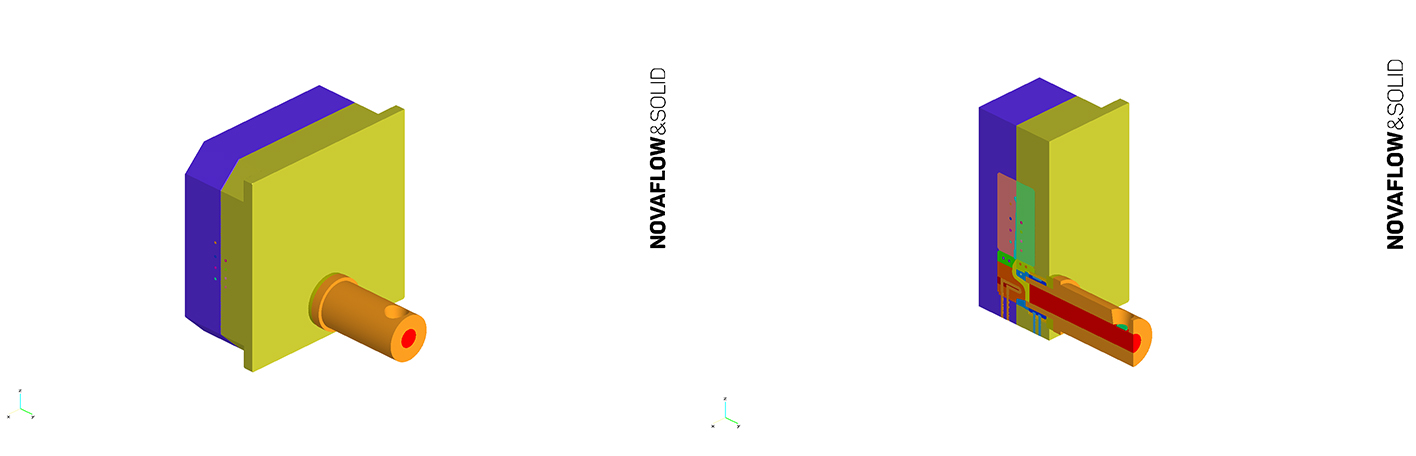

Simulationsaufbau des Druckgusswerkzeugs (links) und Schnittdarstellung (rechts)

Direkte Herstellung von hochbelasteten Schmiedebauteilen aus Stranggussbolzen hochfester Leichtmetalle

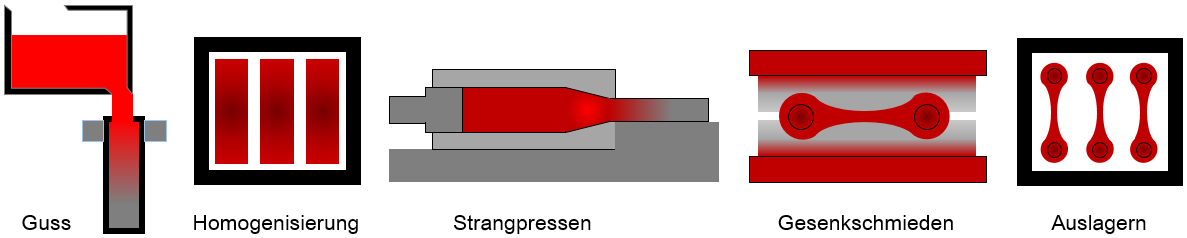

Ein Themenschwerpunkt der Arbeiten liegt demzufolge auf der direkten Herstellung von hochbelasteten Schmiedebauteilen aus Stranggussbolzen und der damit einhergehenden Eliminierung des Prozessschrittes des Strangpressens (herkömmliche Prozessroute, siehe Abbildung 2. Ziel dabei ist es, die finalen Werkstoffeigenschaften entsprechend zum herkömmlichen Verfahrensweg gleichbleibend hoch zu halten und sämtlichen Qualitätsansprüchen zu genügen. Neben dem Erhalt der Werkstoffeigenschaften werden auch noch andere Phänomene, wie die Bildung von Grobkornzonen von geschmiedetem Strangpressmaterialien beleuchtet. Daher kommt der Betrachtung der Mikrostruktur im geschmiedeten Bauteil und dem Rekristallisationsverhaltens des Werkstoffs hohe Bedeutung zu. Neben der experimentellen Validierung erfolgt eine systematische Simulation der Schmiedeversuche mittels LS-Dyna und Deform.

Darstellung der herkömmlichen Prozesskette

Betrachtung der Verformungsmechanik in der Massiv- und Blechumformung

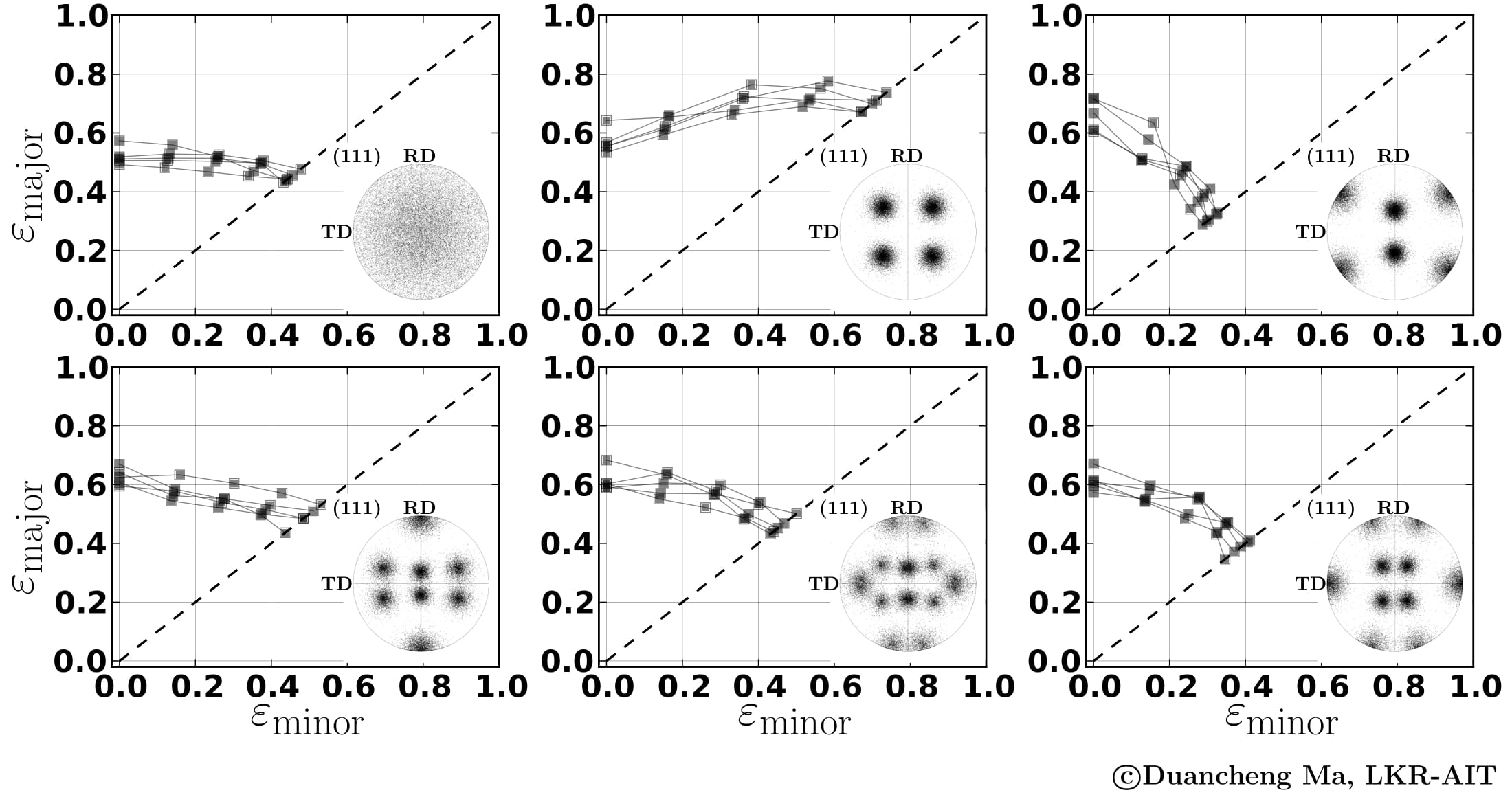

Ein weiterer Schwerpunkt liegt auf der generellen Betrachtung der Verformungsmechanismen in der Massiv- und Blechumformung. Speziell in der Blechumformung ist das Crash-Verhalten einzelner Legierungen und Bauteile von entscheidender Bedeutung. Bis dato werden primär experimentelle Methoden zur Bewertung dieser Eigenschaft eingesetzt und nur beschränkt gültige Korrelationen zwischen den einzelnen Verfahrensschritten behandelt. Ziel der Forschungsarbeiten ist es daher, die Umformbarkeit und Crashtauglichkeit von Automobilblechen mit mikromechanisch basierten Methoden zu beschreiben und zu vorhersagen. Ein entscheidender Punkt in dieser Betrachtungsebene ist die plastische Anisotropie der Werkstoffe und ihr generelles Versagensverhalten. Die Modellierung mittels Kristallplastizitätsansätzen bietet hierbei einen klaren Vorteil gegenüber herkömmlicher Modelle und bietet die Möglichkeit der Modellierung eines „Formability limit diagrams“

unter Verwendung der Kristallplastizität Finiten-Element-Methode wurden die Verformbarkeitslimits für verschiedene Texturkomponenten simuliert.

Eine parallele Implementierung ermöglicht dabei eine schnelle und effektive Berechnung auch in größeren 3D-Simualtionen. Dadurch können auf effektive Weiße wichtige Aussagen zur Textur und Umformbarkeit getroffen werden, wobei keine zusätzlichen Verformungs- oder Materialmodelle notwendig sind.

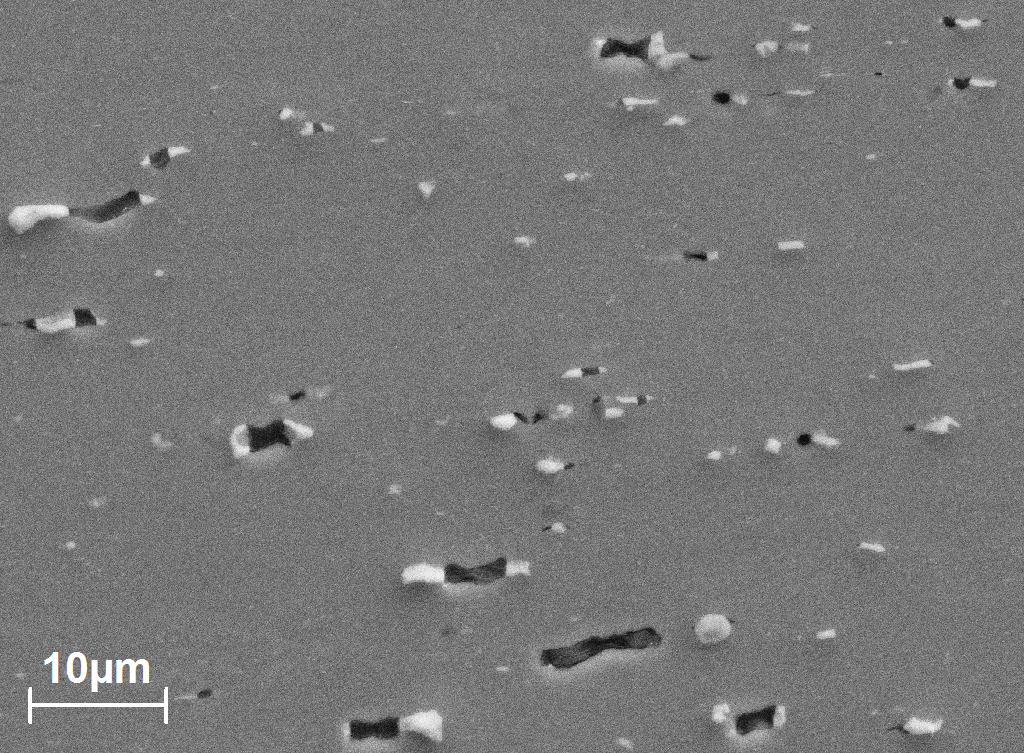

Ein weiterer entscheidender Punkt in der Vorhersage von Materialversagen ist die grundlegende Bewertung metallkundlicher Phänomene, wie zum Beispiel die Porennukleation oder die Rissausbildung an Primärphasen. Dabei müssen lokale Belastungen und die resultierende Schädigungsausbildung berücksichtigt werden. Gängige Schädigungsmodelle in der FEM-Praxis sind dazu nur bedingt geeignet. Ziel der Projektarbeit ist es daher geeignete Schädigungsroutinen für LS-Dyna zu entwickeln, die sowohl die Eigenheiten von Primärphasen, das anisotrope Werkstoffverhalten, wie auch die Porennukleation berücksichtigen.

Steigerung der Produktivität beim Strangpressen hochfester Leichtmetalle mittels analytischer und numerischer Simulationsmethoden

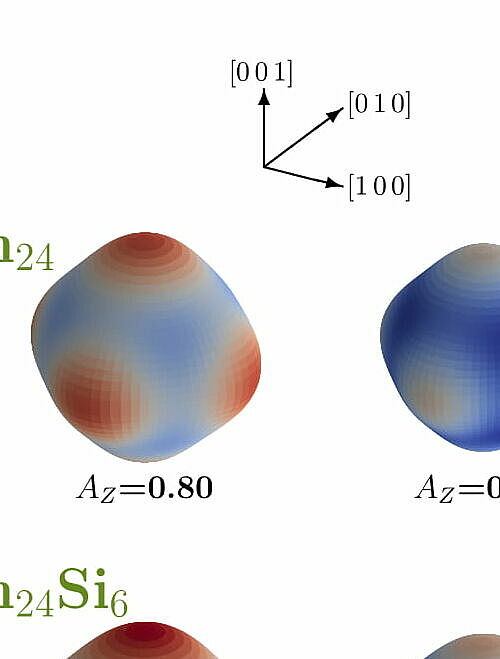

Die Steigerung der Produktivität im Strangpressprozess hochfester Leichtmetalle bedarf einer systematischen Analyse mittels numerischer Simulationsmethoden. Dabei zeigen schon kleinste Änderungen in der Prozessabfolge enormen Einfluss auf die finalen Werkstoff- und Bauteileigenschaften. Ziel ist es daher, experimentelle und simulative Ergebnisse aus der semi-industriellen Fertigung auf industrielle Prozesse übertragbar zu machen. Die Ähnlichkeitsmechanik bietet dabei eine fundierte Ausgangsbasis. Ein weiterer Fokus der Arbeiten liegt auf der mikrostrukturellen Gefügeentwicklung während der einzelnen Herstellungsschritte und der Identifizierung bzw. Vorhersage kritischer lokaler Effekte. Beispiele dafür finden sich in Abbildung 4 und Abbildung 5.

graphische Darstellung des Elastizitätsmoduls von Aluminium und zweier manganreicher Alpha-Phasen in technischen Aluminiumlegierungen. Das Elastizitätsmodul wurde mit der Ab-initio-Methode berechnet.

Schädigungsverhalten rund um α-Phasen in Aluminiumlegierungen (Sekundärelektronenmikroskopie, 20kV) [entnommen aus Österreicher, J. A., Schiffl, A., Falkinger, G., & Bourret, G. R. (2016, March). Microstructure and mechanical properties of high strength Al-Mg-Si-Cu profiles for safety parts. In IOP Conference Series: Materials Science and Engineering (Vol. 119, No. 1, p. 012028). IOP Publishing]

Projekttyp

Kofinanzierte Forschung (EFRE)

Projektleiter

DI (FH) Hubert Grün (Leichtmetallkompetenzzentrum Ranshofen GmbH)

Laufzeit

01.09.2015-31.12.2020