Forschungsbereich 2 – Leichtbau und Leichtbaukomponenten

Dieser Forschungsbereich Beschäftigt sich mit den Schwerpunkten „Liquide Metal 3D-Prozess“, „Leichtbau-Gusslegierungen für Energieabsorptionsanwendungen“, „Multimaterial-Werkstoffe“, und „optimierte Fügeprozesse“, welche anschließend detailliert vorgestellt werden.

Leichtbaukomponenten per Liquid Metal 3D-Prozess

Die Fertigung von Bauteilen mittels generativem Fertigungsverfahren steht seit geraumer Zeit hoch im Kurs und wird als die Zukunftstechnologie schlechthin gehandelt. Im Bereich der Kunststoffe hat sich die „Additive Manufacturing“ (AM) Technologie – auch Rapid Prototyping genannt – schon soweit etabliert, dass sie beim Endkunden im Wohnzimmer angekommen ist.

Aktuell laufen große Forschungs- und Entwicklungsarbeiten sowohl auf nationaler als auch auf internationaler Ebene, um AM-Technologien auch im Bereich der Metalle für klein-, mittel- und großvolumige Stückzahlen zur Marktreife zu bringen. Auf breiter Basis sollen qualitativ hochwertige Produkte sowohl in der Prototypen-Entwicklung als auch in der Fertigung von Bauteilserien wettbewerbsfähig zum Einsatz gebracht werden.

Ziel des Forschungsthemas ist es, einen neuartigen AM-Prozess zu entwickeln der mit flüssigem Metall einen Materialaufbau gezielt punktuell oder flächig eine wirtschaftliche Herstellung von mittel- und großvolumigen Bauteilen mit akzeptabler Oberflächenqualität aus Leichtmetallen darstellen kann. Zu diesem „Liquid Metal 3D-Prozess“ wurden am LKR daher Überlegungen und Entwicklungsarbeiten gestartet. Dieser Prozess versucht den Rahmenbedingungen für eine zeit- und kosteneffiziente Herstellung optimal zu entsprechen.

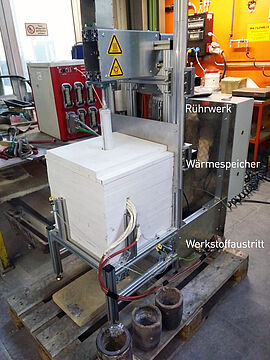

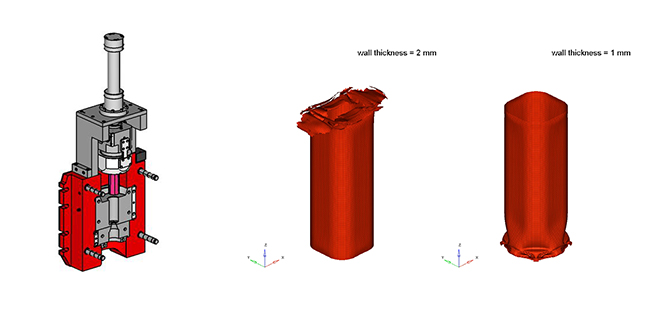

Als physikalisches Ergebnis des bisherigen Projektverlaufs kann der Aufbau der Prototypenanlage gezählt werden (siehe Abbildung 1). Bisher wurden die Anlagenkomponenten angefertigt und zu dem nachfolgend gezeigten Versuchsaufbau zusammengefügt. Grob kann die Funktion wie folgt erklärt werden. Das Rührwerk injiziert durch Drehung die Scherung im Werkstoff und fördert somit nicht nur die Legierung, sondern stellt gleichzeitig die mechanischen Eigenschaften durch ein globulitisches Gefüge ein. Der Wärmespeicher hilft die notwendigen Wärmezonen in der Anlage einzustellen und somit ein Prozessfenster aufzuspannen. Am unteren Ende der Schmelze-Förderzone tritt der Werkstoff dann zum Ablagesystem hin aus.

Alle entworfenen Komponenten und Programme entsprechen allen Anforderungen eines sicheren Arbeitens und gewährleisten ebenso eine lückenlose Dokumentation und Adaptionen im Betrieb.

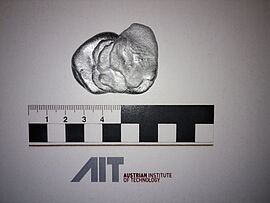

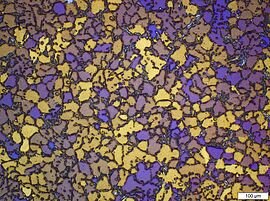

Als Resultat einer erfolgreichen Inbetriebnahme und weiteres physikalisches Ergebnis kann die nach der Inbetriebnahme entstandene Probe vorgezeigt werden. Abbildung 2 zeigt eine aus dem Prozess entnommene Aluminium-Probe und den metallographischen Schliff dieser Probe mit Ätzung. Diese Probe wurde Stichprobenartig aus den ersten geförderten Werkstoff entnommen. Zu sehen ist ein teilweise globulitisches und teilweise fein dendritisches Gefüge. Ziel des Prozesses und Idealzustand wäre ein vollständig, globulitisches Gefüge zu erreichen.

Leichtbau-Gusslegierungen für Energieabsorptionsanwendungen –Entwicklung, Charakterisierung, numerische Abbildung und Anwendung

Leichtmetall-Gussbauteile aus Aluminium erfahren vermehrt Interesse für Anwendung in Strukturbauteilen. Gründe dafür sind einerseits, dass mit Gussbauteilen eine sehr hohe Funktionsintegration erreicht werden kann. Andererseits gibt es massive Bestrebungen, Gussbauteile über spezielle Wärmebehandlungen mit duktilen Eigenschaften auszustatten welche wiederum vorteilhaft für Energieabsorptionsanwendungen sind. Plastisches Verformungsvermögen ist eines der Voraussetzungen für die Anwendung eines Materials als Strukturwerkstoff, besonders dort wo Verformungsenergie – wie zum Beispiel aus einem Crash – absorbiert werden muss.

Die standardisierte und reproduzierbare Charakterisierung der Crashfähigkeit = Energieabsorptionsfähigkeit neuartiger duktiler Gusslegierungen ist notwendig um die Einsatzfähigkeit quantifizieren und bestimmen zu können. Klassischerweise werden für die Charakterisierung der mechanischen Eigenschaften auf Kleinmengenbasis Coupontests wie z.B. Zugversuche in unterschiedliche Richtungen, Kerbschlagbiegeversuche etc. herangezogen.

Ziel des Projekts ist die numerisch simulative, sowie die experimentelle Charakterisierung von Al-Gusslegierungen über die vorgeschlagene Geometrie eines Guss-Rundrohrs. Zu diesem Zweck hat das LKR in eine entsprechende Gussform für die im Haus vorhandene Squeeze Casting Anlage investiert. Eine CAD-Darstellung des Werkzeugs ist in Abbildung 3 zu finden, links ein Zusammenbau der geöffneten Form, rechts nur die feste Hälfte des Werkzeugs mit der speziellen Kernzugtechnik.

Durch die Neuanschaffung der neuen Frech Druckgussanlage am LKR wurde es notwendig, die Neuauslegung des Gusswerkzeuges für die zu untersuchenden Profilgeometrien vor den eigentlichen Charakterisierungs- und Simulationsarbeiten zwischenzuschalten.

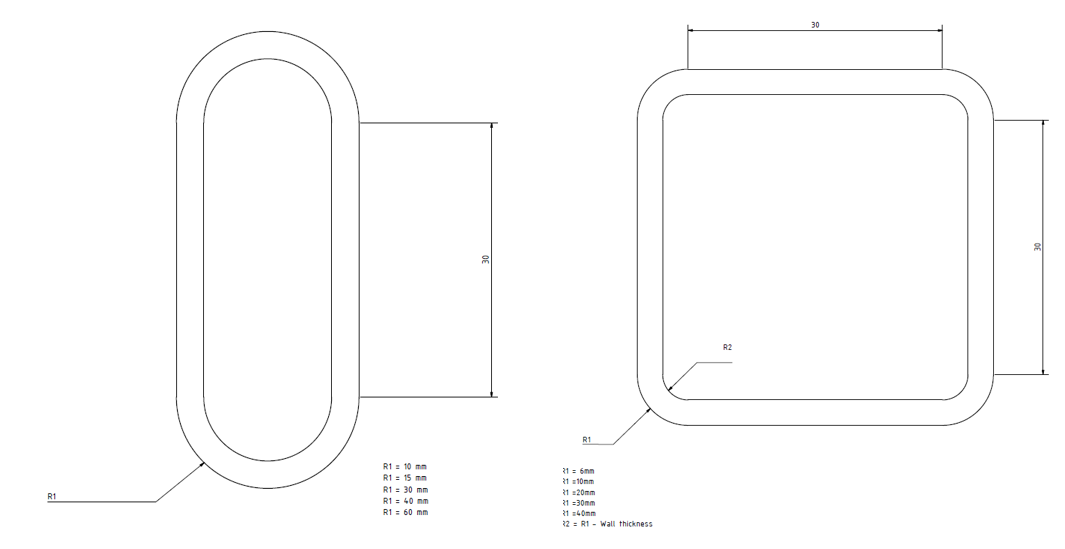

Es wurden Simulationsarbeiten zur Auslegung des Gussrohres und damit zur Konzeptionierung einer Formgeometrie für das Gusswerkzeug durchgeführt. Hierfür wurden potenzielle Querschnittsgeometrien für Stauch-/Crash-/Legierungsuntersuchungen in einer Versuchsmatrix definiert, wobei folgende Kriterien für die Definition herangezogen wurden:

- Ebene Segmente zur Entnahme von Proben für eine Charakterisierung mittels Zugversuchen

- Möglichkeit zur Entformung aus dem Gusswerkzeug

- Adäquates Crashverhalten, welches sich durch gleichmäßige Faltenbildung und möglichst hohe Absorption von Verformungsenergie kennzeichnet

Abb. 3: CAD des LKR-eigenen Druckgusswerkzeugs zur Herstellung von Rohrprofilen (links); Rohrprofil mit gerundetem Quadrat-Querschnitt zur Untersuchung des Wandstärkeneinflusses bei Stauchbelastung (rechts).

Abb. 4: Untersuchte Geometrien mit den Werten der variierten Radien

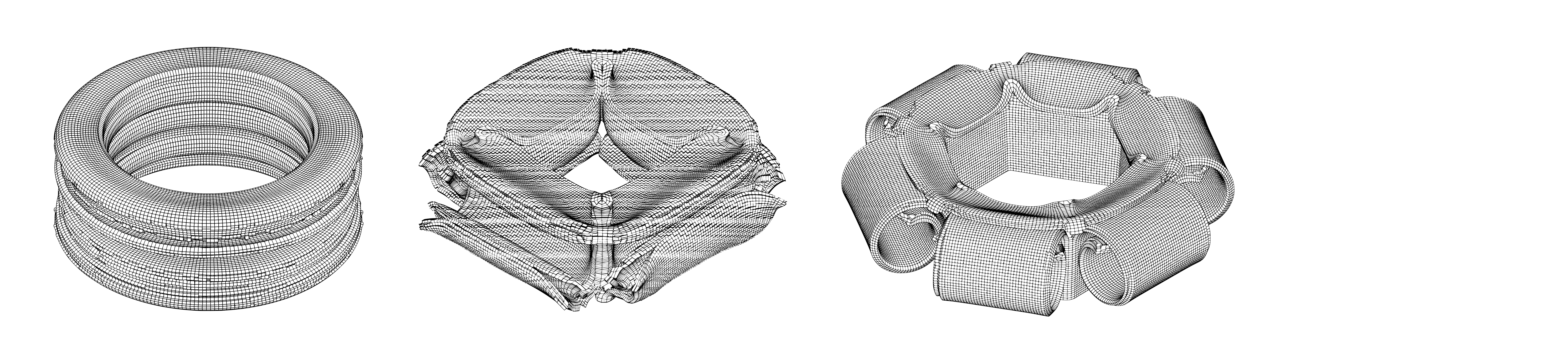

Die Variation der Querschnittsabmessungen stellt nur einen Teil der gesamten Versuchsmatrix dar, welcher bereits am LKR im Zuge des Projektes untersucht wurde. Es wurden insgesamt 10 CAD Modelle auf Basis der Querschnitte aus Abbildung 4 erstellt. In weiterer Folge wurden Simulationsmodelle für eine Stauchbelastung aufgebaut. Für die Simulationen wurde auf eine Materialkarte eines Al Gusswerkstoffes mit Versagenskriterium zurückgegriffen, welche das LKR in einer internen Forschungsarbeit vor Start des IWB-Projektes erarbeitet hatte. Die durchgeführten simulativen Untersuchungen zielen auf die Ermittlung einer Querschnittsform mit adäquater Faltenbildung zur Absorption von Verformungsenergie ab. Die Evaluierung der Simulationen erfolgte daher mit Fokus auf Faltenbild und Materialversagen.

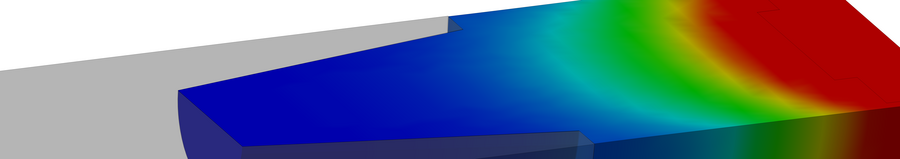

Die Arbeiten wurden mit Hilfe begleitender Simulationsstudien (siehe Abbildung 5) zur Konzeptionierung einer Profilgeometrie durchgeführt. Es wurde vor allem der Einfluss der Wandstärke und der Vergleich zu Strangpressprofilen untersucht. Dabei zeigte sich ein erheblicher Einfluss der Wandstäke auf das Materialversagen. Die zunehmende Wandstärke führt zu höheren Biegespannungen bei der Ausformung der Falten.

Abb. 5: Simulation zu Verformungsverhalten bei Stauchbelastung bei unterschiedlichen Geometrien und Wandstärken

In einem weiteren Schritt wurde das Konzept zur Charakterisierung des Gussmaterials für FE-Simulationen einer Untersuchung unterzogen.

Die Charakterisierung von Gussmaterial wurde bereits in einer vorangegangenen Eigenforschung am LKR. Die daraus gewonnenen Erkenntnisse wurden in das aktuelle Projekt transferiert und durch weitere Untersuchungen vertieft. Hierbei wurde die Möglichkeit zur Charakterisierung des Versagensverhaltens im bi-axialen Spannungszustand durch eine Literaturrecherche untersucht. Es wurde auch eine Prüfmethode aus der Blechcharakterisierung einer Recherche unterzogen, wobei diese im Zuge des Projektes auf Gusslegierungen angewendet werden soll. Zu diesem Zweck sind experimentelle Versuche und korrespondierende Reverse Engineering Simulationen in den Folgejahren geplant.

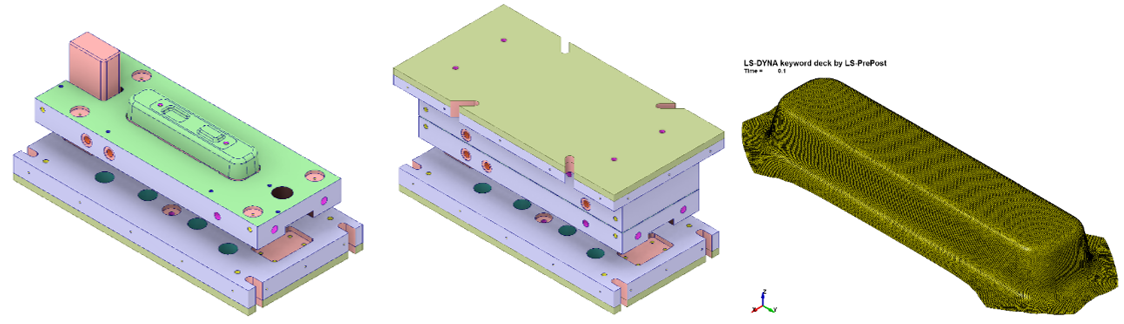

Herstellung von Multi-Material-Werkstoffen zwischen Metallen und nichtmetallisch anorganischen Werkstoffen und Multi-Material-Design

Dieser Forschungsschwerpunkt beschäftigt sich mit der Herstellung von Multi-Material-Werkstoffen zwischen Metall-Blechen und nichtmetallisch, anorganischen Werkstoffen bzw. auch mit dem Multi-Material-Design. Hierzu war es erforderlich auf Grund eines nicht passenden/verfügbaren Werkzeuges die Neukonzeptionierung eines Umformwerkzeuges im ersten Schritte durchzuführen, das a) für das Tiefziehen von unterschiedlich dicken Kombinationen von Leichtmetall-Blechen geeignet ist, sowie b) für das Tiefziehen von unterschiedlichen Metall-Faserverbund-Kombinationen in variierenden Konditionen. Es wurde hierzu ein Werkzeug mit einer länglich geformten Musterbauteil-Geometrie realisiert. Das Grundkonzept des Werkzeugs wurde entsprechend des in Abbildung 6 gezeigten CAD-Designs gefertigt und steht kurz vor Inbetriebnahme.

Abb. 6: CAD-Design des Werkzeuges für die Herstellung von Multi-Material-Bauteilen

Entwicklung von Hilfsfügemitteln, Zusatzwerkstoffen und optimierten Fügeprozessen

Aufgrund der Forderung der CO2 Reduzierung und der damit verbundenen Gewichtsreduzierung im Fahrzeugbau, finden neue höherfeste Leichtmetalllegierungen im Automobilbau immer mehr ihren Einzug. Durch den vermehrten Einsatz neuer, höher-festerer Werkstoffe werden neue Herausforderungen an die Fügetechnik gestellt. Speziell im Bereich des Stanznieten, welches als eines der Hauptfügetechniken im Bereich Aluminium gesehen werden kann.

Eines der größten Probleme in der 7xxx Aluminiumgruppe ist die Tendenz einer Versprödung mit zunehmenden Festigkeiten. Diese führen beim Stanznieten zur Rissbildung, welches in einer Abnahme der Verbindungsfestigkeit resultiert und somit nicht zulässig ist.

Es ist bekannt, dass durch Erwärmen des Werkstoffes die Duktilität und somit Umformbarkeit verbessert werden kann. Daher hat das LKR einen neuen Ansatz entwickelt und erforscht, in welchem der Stanznietprozess mit einer lokalen Erwärmung unterstützt wird. Die Entwicklung basiert dabei auf Basis von Widerstandserwärmung, die an den zu verbindenden Blechen durchgeführt wird.

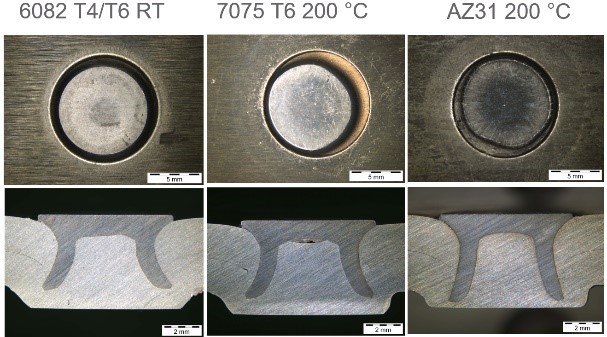

Im Projekt erfolgten Untersuchungen an 7075 Aluminiumlegierungen und AZ31 Magnesiumlegierungen, die als besondere Herausforderungen im Bereich des Stanznietens gesehen werden können. Hier konnten Verbindungen hergestellt werden die den Anforderungen der Automobilhersteller gerecht werden, wie in Abbildung 7 ersichtlich ist.

Abb. 7: Die mit Hilfe des neuartigen, wärme-unterstützten Stanznietprozesses hergestellten Verbindungen zeigen Riss-/Schadensfreie Setzbilder der Halbhohlstanznieten sowohl in der Aufsicht, als auch in der Seiten-/Querschnittsansicht.