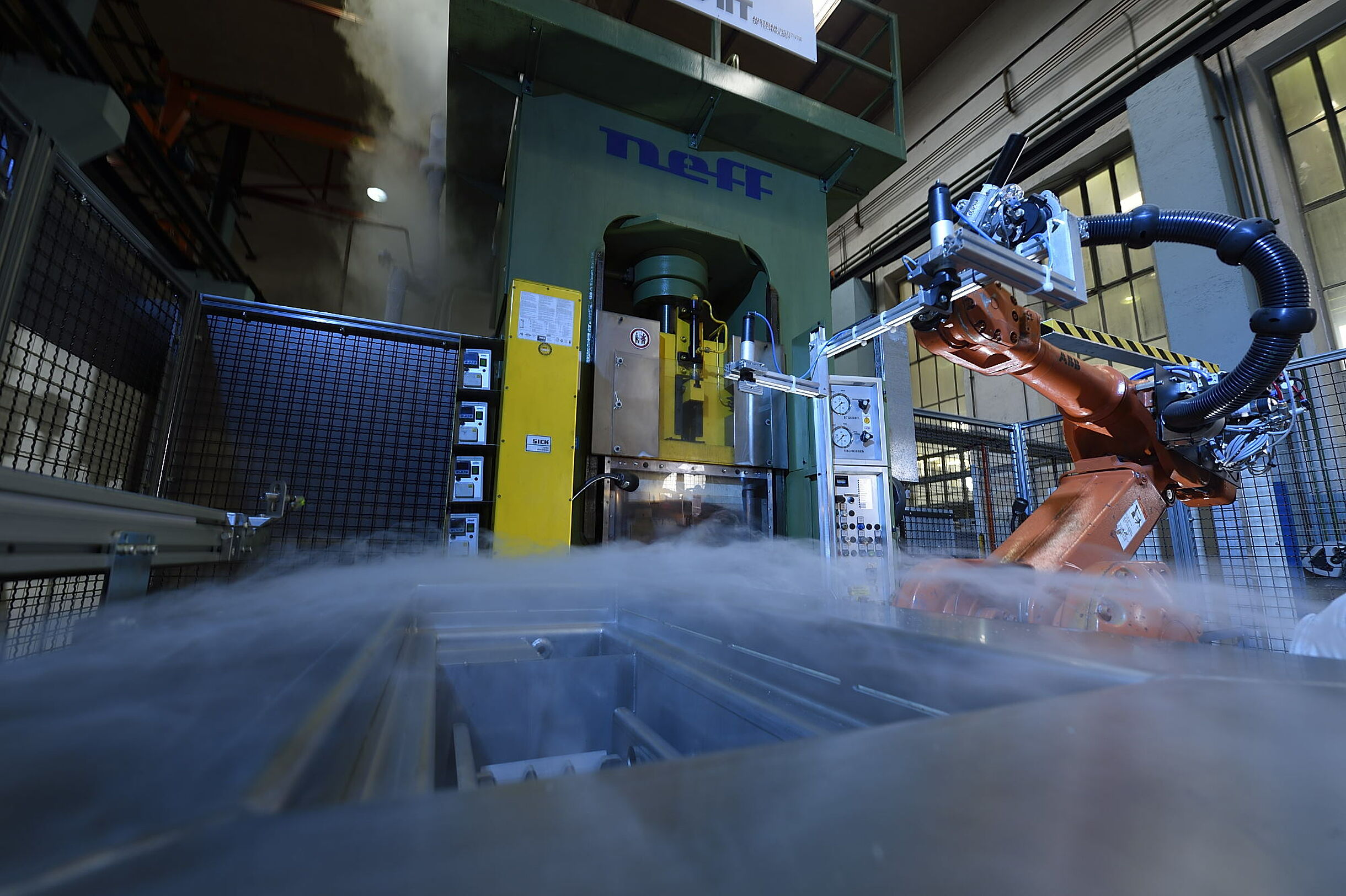

Aluminium wird im Leichtbau von Autos immer wichtiger. Ein innovatives Verfahren, das am LKR Leichtmetallkompetenzzentrum Ranshofen entwickelt wurde, eröffnet völlig neue Einsatzgebiete.

Aluminium wird im Leichtbau von Autos immer wichtiger. Ein innovatives Verfahren, das am LKR Leichtmetallkompetenzzentrum Ranshofen entwickelt wurde, eröffnet völlig neue Einsatzgebiete.