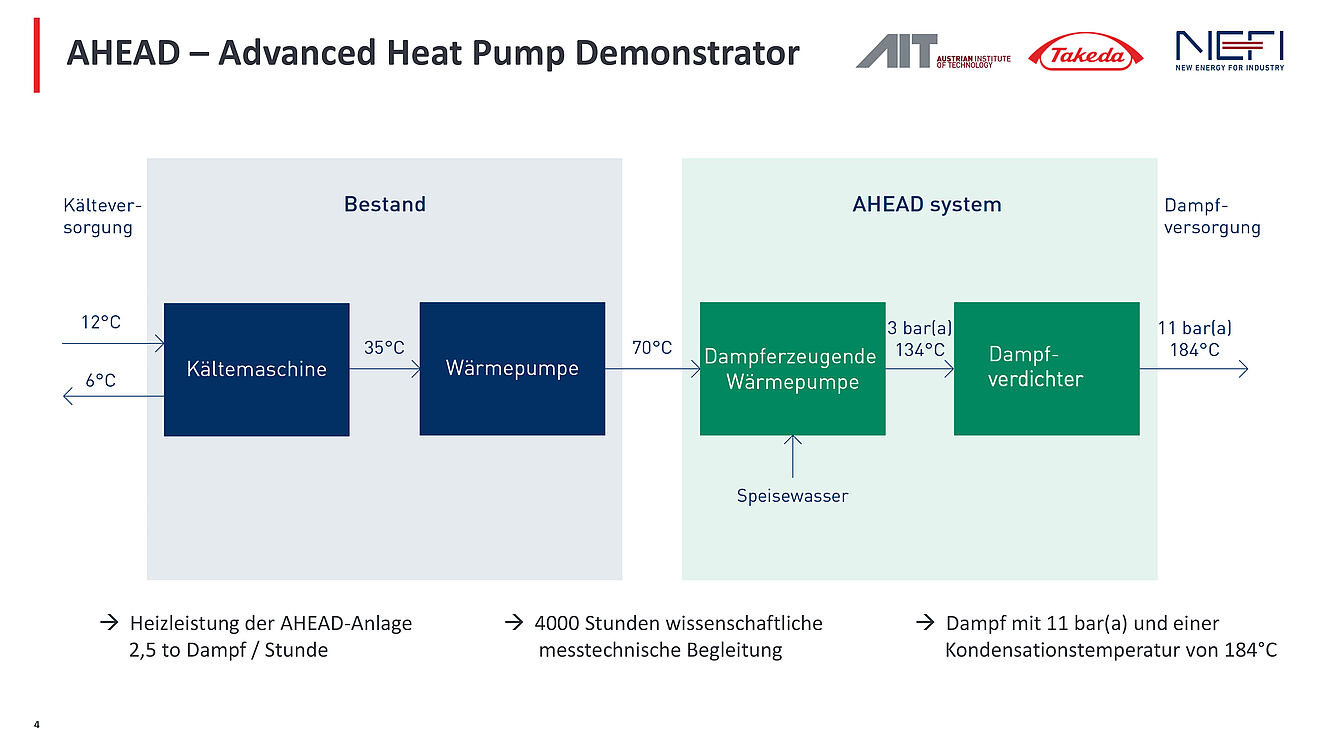

Viele industrielle Produktionsprozesse sind sehr energieintensiv. Im österreichischen Innovationsverbund NEFI (New Energy for Industry) werden Verfahren entwickelt und in der Praxis demonstriert, durch die eine 100-prozentige Versorgung der Industrie mit erneuerbarer Energie möglich wird. So arbeitet etwa das AIT Austrian Institute of Technology mit dem Pharma-Produzenten Takeda zusammen, um Erdgas bei der Dampferzeugung mithilfe innovativer Wärmepumpen zu ersetzen.